�}-1 �����`�V�X�e���̌���

(���̉����OHP�͉����N���b�N����ƃ_�E�����[�h�ł��܂��B)

1.�@�����`�̗��j�Ɗ�b

�@�t����������p����3���������`(�X�e���I���\�O���t�B�[)�V�X�e���́A1981�N���ʏG�j��(���É��s�H��)�ɂ���Ċ�{�R���Z�v�g�����ꂽ�B��x��ĕč�3M�Ђ�A.

Herbert�����A���ʎ��ƓƗ����ďڍׂȘ_���\�����B�������A�s�K�ɂ��������҂̎d���͂����ɂ͒��ڂ���Ȃ��������A1984�N����ɂȂ�ƕč���UVP��(���3D�V�X�e���Y��)��C.

Hull������ё��{�������̊ےJ�m�����p���̂��߂̋Z�p�J���Ɋւ��锭�\�s���A�ɂ킩�Ɍ�������тт��B1987�N�ɂ�3D�V�X�e���Y�Ђ����E���̎��p�@

SLA-1�̐��i���\�����E�I�ɒ��ڂ��B���̗��N�A���{�ł́A�O�H�������ےJ���̋Z�p�Ɋ�Â�SOUP�V�X�e���\�����B���̌�A�\�j�[�EJSR�O���[�v��SCS�V�X�e�������A���p���̒i�K�ɓ������B��l���@��1991�N�č�DuPont�Ђ̋Z�p�����A1992�N��SOLIFORM�V�X�e���\�����B

�@�ŋߓ���3����CAD�̕��y�ɘA��āA�����ԎY�ƁA�Ɠd�ƊE�Ȃǂ̊�Y�ƕ���ɋ}���ɍ̗p�����悤�ɂȂ����B�����ł́A�t����������p���邢����w�����`�x�V�X�e���݂̂Ȃ炸�A�M�Y�����������o���ϑw�������(FDM)�A�M�Y�����������̗n�Z�ڒ��ϑw����(SLS)�A���𔖖��ϑw�������(LOM)�A��������f�o�����ϑw�������(Ink-Jet�@)�Ȃǂ̊e��������J�������s�����悤�ɂȂ����B�����͑��̂��ă��s�b�h�v���g�^�C�s���O(RP)�V�X�e���ƌĂ�Ă���B�����ł͂����̕��@�̏ڍׂɂ��Ă͊������A�t����������p����3���������`�V�X�e�����ďq�ׂ�B

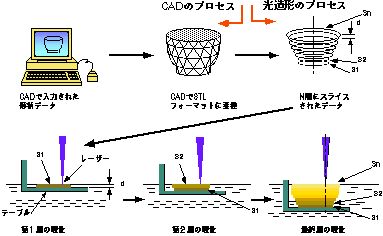

�@�����`�V�X�e���̌����́A�}-1�Ŏ����悤�ɁACAD�f�[�^�����ɍ쐬����3�����f�[�^���d�������邽�߂̒f�ʃf�[�^�ɕϊ����A���̃f�[�^�Ɋ�Â��A���O�����[�U�[�ň�w���d�������ړI�Ƃ���3�������̂��쐬������̂ł���B

�}-1 �����`�V�X�e���̌���

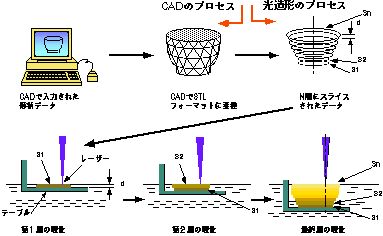

�}-2�ɒ�l���@��SOLIFORM�V�X�e���̃u���b�N�}�������BAr���[�U���������Y�n���o�R���ăf�W�^���X�L���i�~���[�Ő��䂵�Ȃ���e�풆�̃e�[�u����Ŋ��������������w����w���d�������A���]��3�������̂���̂ł���B

�}-2�@��l���@��SOLIFORM�V�X�e���̃u���b�N�}

1-1�@ �����`�̉��p����

�@�����`�̉��p�����(a)�H�ƕ���ł́A�f�U�C�����f���A���[�L���O���f���A�}�X�^���f���A�،^�A�����^�A���X�g���b�N�X�}�X�^�A�^�^�}�X�^�A���ʐ��Y���i�A�^�^�^�A���ڎˏo���`�^�A(b)�R�����R�s�[�Ƃ��ẮA�l�̃��f���A�C�^�A���̒n�}�A(c)��Õ���Ƃ��ẮA��p�V���~���[�V�������f���A���A����P���p���f���Ȃǂ���������B����A�ޗ��J�����i�ނɂ�Ă����p�r�͔���I�Ɋg�傷����̂Ɗ��҂����B

1-2�@�����`�@�̗v�f�Z�p

�@�����`�̗v�f�Z�p�́A(A)�n�[�h�E�G�A�A(B)�\�t�g�E�G�A�A(C)���d�����������L��A�X�ɁA�������g�����Ȃ����߂�(D)���`�m�E�n�E���琬�藧���Ă���B�����̂����A�ǂ̈�������Ă��ړI�Ƃ��鑢�`���邱�Ƃ͏o���Ȃ��B�{�ł́A�����`�ɗp������d���������̊T�v�ƁA��X�̐V�K�����J���̎��g�݂̂P��������B

2.�@�����`�p�����������Ƃ��̌���

2-1�@�����`�p�����ւ̗v������

�@�����`�p�����ւ̗v�������Ƃ��āA�ȉ��̓_����������B

(1)�@�����S�x���Ⴂ����

(2)�@���쌻�ꉺ�ł̎����̈��萫�ɗD��邱��

(3)�@�d���X�s�|�h�������i�u�ԍd���j����

(4)�@���w�ϑw�O�����d���ɓK���Ă��邱��

(5)�@�d�����x���D��Ă��邱��

(6)�@�d�����̑̐ώ��k��������������

(7)�@�d�����̋@�B�������D��Ă��邱��

(8)�@�l�̂ւ̈��S�����D��Ă��邱��

�@�����̒��œ���(3)�d�����x��(4)���w�ϑw�O�����d���ɓK���Ă��邱�Ƃ������`�p�����ɑ���ۗ��v�������ł���B�����`�ł͒ʏ�0.1mm�`0.2mm���x�̍d�����w�����S�w�A����w���ϑw���邽�ߌ���ꂽ�������ɖړI�Ƃ��鑢�`���邽�߂ɂ́A�p���銴���������̍d�����x���ɂ߂ďd�v�ł���B�d���̈�ɏƎ˂���Ă��郌�|�U���̏Ǝˎ��Ԃ͐ώZ���Ă��}�C�N���b�`�~���b���x�̏u�Ԃł���A�d�������͐G�}��̎����͈͂ŏI�����Ă��܂����Ƃ�����B���̏u�Ԃɍd�����������������邽�߂ɑ����\���������ޗ��ɍ̗p��������A���ꂪ����ꂽ���`���̕����ɑ傫���e�����y�ڂ����ƂɂȂ�B�܂��A���w�ϑw�R�����d���̑��ʂ��猩��ƁA�����d���w�̐ϑw�ɂ�葢�`���s���邽�߁A�w�Ԃł̏d�������܂ŏ\���l�����Ȃ��Ă͂Ȃ�Ȃ��B���̂��߂Ƀz�g���W�X�g��PS�łȂǂŗp�����Ă���Q�����ɋ߂��T�O�̍ޗ��̉�����ł͗e�Ղɍl�����Ȃ��Z�p�̕ǂ����݂���B���Ȃ��Ƃ����̓�̗v���������`�p�����J���ő傫�Ȉʒu���߂Ă���B

�

2-2�@�����������̕���

�@�����`�ŗp������t�O���d�������͈�ʓI�ɁA���d�����I���S�}�|�i�L�`�̒P�ʑ̂��܂ޏd����܁j�A��������ߍ܂���ь��d���J�n�܂��K�{�v�f�ł���A�����ɕK�v�ɉ����Č��d�����܁A�Y���܁A���F�܂Ȃǂ��z������Ă���B�d���̔����@�\�ɂ���ʂ��ē�ɕ��ނ��邱�Ƃ��ł���B��̓��W�J���d�������ɂ��d������^�C�v�ł���A������̓J�`�I���d�������ɂ��d������^�C�v�ł���B�O�҂̓A�N�����C�����r�j������\��ł���A��҂̓G�|�L�V���r�j���G�[�e������\��ƂȂ�B�܂��A�g�p�������d�����I���S�}�|�̎�ނɂ���āA��ʂ��āA

(a)�@�E���^���A�N�����|�g�n

(b)�@�G�|�L�V�A�N�����|�g�n

(c)�@�G�X�e���A�N�����|�g�n

(d)�@�A�N�����|�g�n

(e)�@�G�|�L�V�n

(f)�@�r�j���G�[�e���n

�ƂɎ��ʂ����B(a)�`(d)�̓��W�J���d�������ōd������^�C�v�ł���A(e)�����(f)�̓J�`�I���d�������ɂ��d������^�C�v�ł���B����ł͂��̒��ŁA(a)�E���^���A�N�����|�g�n�����(b)�G�|�L�V�n�̊�������������Ɏg���Ă���B���̗��҂ɂ͈꒷��Z������A���̖ړI�ɉ����Ďg���������Ă���B

�@�E���^���A�N�����|�g�n�ƃG�|�L�V�n�����`�p�����̓�����\-1�ɔ�r���Ď����B�E���^���A�N�����|�g�n�͓T�^�I�Ȍ����W�J���d���G�}��p���Ă���̂ɑ��āA�G�|�L�V�n�ł͌��J�`�I���d���G�}�Ƀ��W�J���d���G�}���܂ރn�C�u���b�h�G�}�n��p���Ă���B

|

�@ |

�E���^���A�N�����[�g |

�G�|�L�V�n |

|

�S�x |

�� |

�� |

|

�畆�h���� |

���`�� |

�� |

|

�ނ̑I��͈� |

�� |

�� |

�E���^���A�N�����[�g�n�ŗp�����郉�W�J���d���͈�ʓI�ɔ������x�����������ߏd���������_�����ɂȂ�₷�����Ƃ���������B�������A�C�\�V�A�l�[�g�����ƃA���R�[����������e�ՂɐV�������̂������\�ł���A�����鍂���q�卽���ɃE���^������邽�߁A���q�ԋÏW�͂��傫���A�����q�卽���Ƀ|���G�|�e�����L����G�|�L�V�n�����ɔ�@�B�����A����єM�I�����͗L���ƍl������B

�@����A�G�|�L�V�n�������̏d���̓X���z�j�E�������̌���������U�������J�`�I��(�v���g��)�ɂ��d���������J�n�����B���̃J�`�I���d�������́A���W�J���d���n�Ɣ�r�����Ƃ��d�����x�͒x�����A�����d�����̗v�f�������Ă��蓾����d�����̎��k�c�݂������ȌX�����݂���B���̂��߁A�G�|�L�V�n�̌����`�����͓����鑢�`���̐��@���x���L���ł���ƐM�����Ă���A�ŋߓ��ɍL���p������悤�ɂȂ����B�܂��A�J�`�I����̓��W�J����Ɣ�r���ċ�C�ɂ�鎸�������Ȃ��A��C�j�Q���ɗL���ł��葢�`����̑��`���\�ʂ̃^�b�L�C���i�x�^�c�L���j�ɗD��Ă���B�������A�G�|�L�V�n�����̏ꍇ�ɂ͑I�������܂͈̔͂��ɒ[�ɐ�������A�l�̂ւ̈��S���⍂���d���̕K�v������g�p����Ă����܂͓���̎����G�|�L�V�������ɖw�nj��肳��Ă���B

�@�����`�p�����̓G�|�L�V�n�������嗬�ɂȂ����̂�����ł��邪�A�E���^���A�N�����|�g�n�����͍܂̑I��͈͂��G�|�L�V�n�����ɔ�r���Ĉ��|�I�ɑ傫���A���̂��߁A�ϔM���A�Ռ����A���x�A�L�x�Ȃǂ̏�����������I�ɓ��Ղ��B���テ�[�U�[�̗v�]�����g�債�A����畨���ɃX�|�b�g�Ă��ނ��K�v�ƂȂ�Ƃ��A�܂��A�����`�V�X�e���ɕK�R�I�ɋ��߂��鍂���d���̕K�v������苁�߂���Ƃ��ɂ͍Ăђ��ڂ������̂Ǝv����B

�@���f���p�����Ƃ��āA�ėp�v���X�`�b�N�X�ł���ABS�i�A�N�����j�g�����^�u�^�W�G���^�X�`�����n�j��������̖ڕW�Ƃ��ĊJ���������߂��Ă���B����ABS�����͕����̃o�����X���Ƃ�Ă��Ă����`�����悭�����Ȃ��ߍL�����p����Ă���B�����`�p�����̊J���҂͂��Ȃ�̐��͂𒍓����Ă���ɂ�������炸�A�s��ɂ�������̐��\�͂��܂��ڕW��ABS�����ɂ͓��B���Ă��Ȃ��̂�����ł���A��s����Ă�������`�p�����͂��Ȃ�ᐅ���̎����ł���ƌ����悤�B�������A���镨���ɒ��ڂ���A�@�\���\���ʂ������Ƃ��\�Ȏ������J������Ă��Ă���A����A�J���̃X�s�[�h�����܂���̂Ǝv����B

2-3�@�����`�p�����̑g��

�@�����`�ŗp������E���^���A�N�����[�g�n�̌��d���������g�����́A�E���^���A�N�����[�g�I���S�}�[����܂Ƃ��āA����ɒP���\�⑽���\�̃A�N�����[�g���m�}�[(��������ߍ�)���܂݁A����Ɍ����W�J���J�n�܁A�K�v�ɉ����Ċe��Y���܂������Ċ����������g�����Ƃ��Ă���B�G�|�L�V�n�̌��d���������g�����́A���b���W�G�|�L�V�h�ɑ����\�G�|�L�V�I���S�}�[����܂Ƃ��āA����ɁA���`�������コ���邽�߂ɑ����\�A�N�����[�g���m�}�[��I���S�}�[�������Ă���B�A���[���X���t�H�j�E���������J�`�I���d���J�n�܂Ƃ��A�܂��A�����W�J���J�n�܁A�K�v�ɉ����Ċe��Y���܂������Ď����g�����Ƃ��Ă���B

�@�E���^���A�N�����[�g�n���d���������g�����́A���W�J���J�n�܁A���Ƃ��x���W���W���`���P�^�[���̌��J�������ɂ�萶�������x���]�C�����W�J���̃A�N�����C����ɑ���U���Ŕ������J�n���A�R�����ˋ����d�������ɂ��d��(�s�n��)���i�s����B�܂��A�G�|�L�V�n���d���������g�����ł́A�A���[���X���z�j�E���������ŗ�N���A���f���^���������琅�f�����������A���ʂƂ��Đ��f�C�I������o����B���̐��f�C�I�����G�|�L�V����U�����Ĕ������J�n����B���̔����͒����I�ɐi�s����ƐM�����Ă���B���̔����́A��r�I�x�����߂Ƀ��W�J���d���n�����������Ĕ������x���҂��ł���B

3.�@�V�K�����J��

3-1�@�J���w�j

�@��X���J�����s���Ă������f���p�����ł���TSR-800�V���[�Y�ɂ��Ă��̊T�v���q�ׂ�B���̊J���R���Z�v�g��ABS�������̕�����ړI�Ƃ��āA(a)�d�����̕����̃o�����X���Ƃ�Ă��邱�ƁA(b)���`�����₷�����ƁA(c)���k�������������Ƃ������ĊJ�������B�����̃o�����X�ɂ��Ă�IPN(Interpenetrating

Polymer

Network)�̎v�z��������āA�A�N�����n�ƃG�|�L�V�n�̂��ꂼ��̗ǂ������������悤�ȑg���Ƃ����B���`���ɂ��Ă͐V�����J�������d���[�x�ɑ���l�����𓊓����āA���ǂ��d���[�x�����������悤�ɒ��������B�܂��A����k���ɂ��ẮA��������q���ɗL���郂�m�}�[��ϋɓI�ɍ̗p���邱�Ƃɂ��B�������B

3-2�@TSR-800�V���[�Y�̊�{�\��

�@TSR-800�V���[�Y�́A�����G�|�L�V�������ɁA��������q���ɗL���鑽���\�A�N�����[�g�I���S�}�[��m�}�[�������A�A���[���X���z�j�E�����n���J�`�I���d���J�n�܁A���W�J���d���J�n�܂���ъe��Y���܂��ܗL�����Ă���B���̊�b�I�ȕ����͕\�|2�Ɏ����悤�ɂȂ��Ă���B���̎����́A�畆�ɑ��Ē�h�����ł���A���`���ɗD�ꂽ�d���[�x(Dp�`6.0)��L���Ă���B�ϏՌ����������ق�ABS�����̕����ɔ��鐫�\��L���Ă���B�܂��A���`���͌���H�����ǍD�Ńl�W���Ă��\�Ȃ��߁A���f���̉��p�͈͂���w�g�傳���Ă���B

|

���� |

TSR-800 |

TSR-810 |

TSR-820 |

�@ABS ���� |

|

|

�x�[�X���� |

�G�|�L�V�^ |

�G�|�L�V�^ |

�G�|�L�V�^ |

||

|

�S�x(cps, 25��) |

300 |

557 |

225 |

||

|

�d |

�@�������苭�x

(kg/mm2) |

6.8 |

6.9 |

8.0 |

4-6 |

|

�@�@�@ �O�� |

�W���F���� |

�W���F���� |

�W���F���� |

||

*)���b�N�E�F���d�x

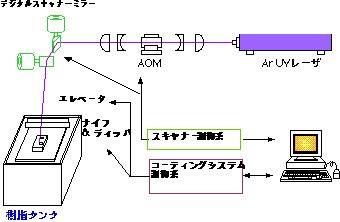

3-3�@�e�Ђ̑�\�I�ȃG�|�L�V����

�@�\�|3�Ɍ��J���ꂽ��������萄�肳���e�Ђ̑�\�I�ȃG�|�L�V�n�����̑g���������B������������G�|�L�V����������܂Ƃ��āA�K���ȑ����\�G�|�L�V���������܂݁A����ɑ����\�A�N�����[�g���������n�C�u���b�h�^�����g�����ƂȂ��Ă�����̂Ɛ��肳���B��ɂ��q�ׂ��悤�ɁA�̗p�ł���G�|�L�V������������߂Č��肳��邽�ߑg���I�ɂ͗ގ����Ă���A�e�Г������o�����߂ɕ��S���Ă���B

3-4�@�e�Ђ̌����`�p�����̊J������

�@�O���������`�V�X�e���̓W�J���}���Ɋg�傷��ɘA��āA�V�K�����J���̏d�v�����ĔF������A�e�Ђł̊J���������ɂȂ��Ă��Ă���BAr���[�U�p�̊e�Ђ̑�\�I�������J�^���O��蔲�����ĕ\-4�����B���f���p�����ł́A�G�|�L�V�n�����ɑ������͂���Ă���B�܂��A�����ɕ\-5�ɒ�l���@����s���Ă�������̈ꗗ�������B

|

������� |

���d�� |

JSR |

CHIBA-GEIGY |

DSM-SOMOS |

|||

|

���� |

HS-673 |

HS-680 |

SCR-701 |

SCR-801 |

SL 5180 |

SL-5410 |

SOMOS |

|

�x�[�X���� |

�G�|�L�V |

�G�|�L�V |

�G�|�L�V |

�G�|�L�V |

�G�|�L�V |

�G�|�L�V |

�G�|�L�V |

|

�S�x(cps) |

200 |

380 |

340 |

4,800 |

265 |

560 |

(850)* |

|

Ec (mJ/cm^2) |

26.1 |

20 |

33 |

9 |

13.3 |

10.1 |

10 |

|

�������苭�x (kg/mm^2) �d�����k��(%) |

6.8 |

8.0 |

7.7 5.8 1.2x10^-4 |

8.6 |

5.6-6.6 |

7.3 |

6.1 0.18 |

|

�d�����O�� |

�W���F |

�W���F |

�W���F |

�����F |

�W���F |

�W���F |

�W���F |

|

�����^�p�r |

���f�� |

���f�� |

���f�� |

�t�B���[�^�^ |

�������� |

���ώ��^ |

���ώ��^ |

*)30���ł̑���

3-5�@���f���p�����̍���

�@���f���p�����Ƃ��ẮA�@���[�U�̐ؖ]����ABS�������̐��\����茵�����v�������ł��낤���A�܂��A�p�r�ɉ������ʂ̕������v�������ł��낤�B�A���`���x����茵�����v������邽�߂ɁA�������k�����m�}�[�̊J�K�v�ƂȂ�Ǝv����B�B���x�≷�x�Ȃǂ̊��̉e���̏��Ȃ����́A���`���̌o���ω��̏��Ȃ����̂����҂����B�܂��A�C���`���ԒZ�k�̂��߂̎����̍����x�����v�]�����ł��낤�B�܂��A�����̋@�\�������߂邱�Ƃ��K�v�ł���B

4.�@�V�K�p�r�J��

�@��X�́A���[�U�̃j�[�Y��c�����A�@���G�`�����f���ɍD�K�ȃS��������(TSR-1920,1920B)�A����хA�@�\�������f���ɋ����邱�Ƃ��\�ȑϔM������(TSR-910,

920)���J�������B�����̎����́A�\�|5�ɂ��̕����̊T�v�������B�����́A�@�\���i�̎���A�@�\�������f���Ƃ��ėL�p�Ɗ��҂��Ă���B�܂��A�t�B���[����X�[�p�[�G���W�j�A�����O����(�R���p�E���h)�Ɠ����Ȑ��\��L����t�B���[���������`�p����(TSR-1970)�̊J���ɂ����������B���̎����́A�Ȃ��e�������|�̂���ɕC�G���A�܂��A�M���c���W��������߂ď��������Ƃ��A�t�B���[����̃X�[�p�[�G���W�j�A�����O������p���镪��Ő؍���H������ȕ��i�Ȃǂ̎���ɑ傢�Ɋ���ł�����̂Ɗ��҂��Ă���B

|

���� |

TSR |

TSR |

TSR |

TSR |

TSR |

TSR |

TSR |

|

���[�U |

Ar/LD |

Ar/LD |

Ar |

Ar/LD |

Ar |

Ar |

Ar |

|

�x�[�X���� |

E/A |

E/A |

UA |

UA |

UA |

UA |

UA |

|

�S�x(cps) |

557 |

225 |

35,000 |

25,000 |

570 |

500 |

56,000 |

|

�������苭�x

(kg/mm^2) |

6.9 |

8.0 |

8.5 |

9.1 |

7.8 |

0.8 |

12.3 |

|

�d�����O�� |

���� |

���� |

�D���F |

�D���F |

���� |

����(���F)�S���l |

�D���F |

|

�����^�p�r |

�ėp���f�� |

�ėp���f�� |

�ˏo���`�^ |

�ˏo���`�^ |

�@�\���i |

�S�����f�� |

�X�[�p�G���W�j�A�����O���f�� |

5.�@����̓W�J

�@����́A���[�U�̗v��������ɂ킽��Ɛ��肳��A���̖ړI�ɂ����������̐v���K�v�ƂȂ�B(a)���@���x����

(�}0.05�`�}0.1mm)�Ɛ��@�̌o���ω��̖h�~�ً͋}���d�v�ȉۑ�ł���B����ɉ�����(b)���@�\���A�ϔM������(�`100���A>150��)�A�@�\���i�ւ̓K����(ABS�����Ɠ������邢�͂���ȏ�̕���)�����҂����B����A�����(c)���ڌ^�p�����̐��\����(�M�`�����Ȃ�)�A�S���l�����̐��\�����A(d)�V�K�̃��X�g���b�N�X�p�����̊J���Ȃǂ��K�v�ƍl���Ă���B

�@�����`�p�����̖{�i�I�J���͏��ɂ�������Ƃ����Ă����قǂł���A�u�ԏd�������̓��ꐫ�Ƃ�������A���z���Ȃ��Ă͂Ȃ�Ȃ��n�[�h������R����B�������A���[�U�̗v�]����茵�����Ȃ邱�Ƃ���A�����J���҂ɂ͐V�����R���Z�v�g�Ɋ�Â��J�������҂���Ă���A�S���Ă���ɂ�����Ȃ���Ȃ�Ȃ��B

�Q�l����

1.�@��l���@�������,�@"SOLIFORM 500B"�J�^���O, 1997.10�A"SOLIFORM 500C, 250B"�J�^���O, 1999.3

2.�@��l���@�������,�@SOLIFORM �p�����J�^���O, 1997.10 �y��1999.3

3.�@�c������A�����P�v, �I�v�g���j�N�X, No.4, 119 (1996)

4.�@���ʏG�j, �d�q�ʐM�w��_����, J64-C, No.4 (19981)

5.�@A. J. Herbert, J. Appl. Photo. Eng., 8, 185 (1982)

6.�@�ےJ�m��, ���J��60-247515

7.�@C. W. Hull, ���J��62-35966