ラピッドプロトタイピングの現状

帝人製機株式会社 樹脂開発部

萩原恒夫

1. はじめに

最近、ラピットプロトタイピング(RP)システムの必要性が盛んに説かれている。すでに利用している企業では装置の追加導入を決めたり、中小企業の技術力強化のために公設の研究機関が導入し、普及・指導に努めようとする動きも盛んである。たとえば、中小企業事業団の「ものづくり試作支援センター整備事業」などもその例である。

本解説ではRPシステムとはいかなるもので、なぜ注目されているか、その背景と動向について述べる。

1.1 RPシステムの役割

RPシステムとは、CAD上で入力された3次元形状を機械加工 することなく、直接立体モデル(3次元モデル)として生成するシステムのことを指す。 RPシステムが特に注目され始めた背景には次のような理由が挙げられる。

景気低迷期に、自動車、家電関連企業はもちろんのこと、ほとんどの製造業にとって、いか に開発開始から製品出荷までの時間を短縮し、コストをできるだけ下げ、消費者のニーズに

合った品質の良い製品を、安価に迅速に送り出せるかということが、生き残りをかけた大きな命題となっている。このこと にRPシステムが大きく寄与すると再認識されてきたためと考えられる。これは一方、RPシステムを用いる立体造形に不可欠な

・3次元CADシステムの普及

・造形装置の機械的精度が向上すると共に、造形物の精度が向上

・使用できる樹脂の種類が増え、RPシステムの応用範囲が広がった、

ことにもよる。

このRPシステムの果たす役割は(a)意匠設計におけるデザイン評価、(b)機能評価、(c) 実部品の作成の試み、(d)鋳造用や真空注型のマスターモデル(e)医療分野、(f)土木・建築などにある。

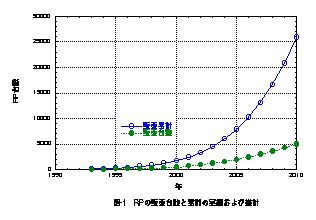

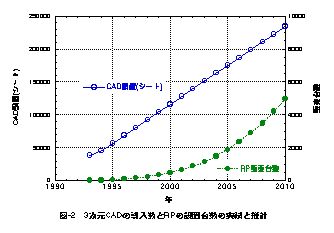

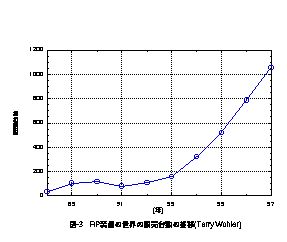

最近の国内のRPシステムの普及と今後の予測について見たのが図-1である。累計ではほぼ対数的に増加しており、着実な発展を見せている。図-2に3次元CADの普及について調査したものを示す。RPシステムの順調な販売台数はCADシステムの伸びにほぼ対応している。また、全世界でみると米国がほぼ60%を占め、日本や欧州の約5倍あると推定される(図-3)。しかし、昨今は景気低迷で伸び悩んでいるが、CADの普及とRPシステムの普及がRPの普及の原動力にもなっていると推定され。以下、RPシステムの役割について簡単に述べる。

1.1.1 意匠設計におけるデザイン評価(形状確認)

造形モデルを作成することによって、設計した製品のデザインが期待したものであるかどうかを実際に手にとって、設計者自身検討可能であり、第三者の評価をう受けることも可能である。さらに、設計にフィードバックすることが可能である。従来の貼り合わせや、機械加工と異なり複雑な形状でも簡単に造形できるため、正確に形状を確認することができ、設計修正も容易となる。したがって、より的確な製品設計および開発がが可能となる。

1.1.2 機能評価

設計の確認を行うための、部品の組付や嵌合のチェックに利用したり、機構やシュミレーション実験などの機能的な検討を行うことにより、設計ミスを防いだり、より適切な設計が可能となる。RPシステムを用いれば、CAD上での設計直後に極めて短時間で立体モデルが手に入るため、検討結果を製造設計に容易にフィードバックできる。

製造担当者にとって自分の作る製品あるいは部品のイメージと把握することは非常に重要なことである。特に形状が複雑になればなるほど理解に時間がかかり製作ミスの可能性も多くなる。立体モデルをCADデータまたは、図面と共に渡すことにより、金型の製作ミスを防止してロスの低減と最適設計によるコスト削減が可能である。また、

製造担当者の理解を助け製作ミスを防ぐことができ、製作時間の低減とロスの低減に寄与する。

1.1.3 真空注型や鋳造用のマスターモデル

3次元CADでデザイン・設計したモデルを10数個直ちに入手したいときなどにはウレタン樹脂やエポキシ樹脂などの熱硬化性樹脂を用いるレプリカの製作が行われている。このときのマスターモデルとして光造形で作成したモデルが有効に利用できる。光造形で得たモデルを用い、シリコーン樹脂で母型を作り、ここに熱硬化性樹脂を流し込みレプリカを作成するのである。

また、ロストワックス法のワックスの代替モデルとして使用することによりワックス作成用の金型を不要とする。そのために、大幅に工数を削減することが可能である。光造形モデルでは消失の際に残さが少量あるため品質の低下を招くことがある。そのため、本格的な実用化にはワックスと同じ完璧に消失する特性を持つ樹脂の出現が待たれる。

その他、砂型用のマスターモデルへの適用など木型の代替としても実用化されている。

1.1.4. 実部品製造の試み

RPシステムはもともと3次元CADのプリンター的発想から生まれた。そのために、形状確認モデルが主な目的であった。最近、RPシステムの樹脂がある目的を持って開発されるようになってきた。その一つとして、我々が提案した直接射出成型用の樹脂であり、耐熱性に優れたモデル用樹脂である。この、目的志向をさらに押し進めて、RPシステムでなければできないような複雑なモデルを造形し、実用的な部品に用いようとする試みが始まった。RPシステムによりCADデータから直接得られるモデルを実際の製品にしようとするものである。現状の樹脂材料では耐久性や性能にかなりのギャップがあるためこの目的のためには今後、樹脂開発者がかなりな労を強いられることになるだろう。しかしながら、このことが達成できなければRPシステムの真の飛躍的な発展はないと言っても過言ではない。

1.1.5. 医療分野

製造業以外の分野でもRPシステムの利用が進められつつある。CTスキャンで得られた断層データをもとに患部のモデルを作成し、難しい手術の際の手術方法の検討、削除部分の検討、手術手順のシュミレーションなどに利用することがかなり普及してきた。保険認定されれば、高度な医療行為のためにさらに利用が進むものと考えられる。一方、人工骨などのモデルとしてハイドロキシアパタイトを含む感光性樹脂を検討も、米国の大学を中心に進められており、この分野の発展も今後見過ごせない。

1.1.6. 土木・建築

地形や建物のモデルを作成し、景観の確認、ビル風などのシュミレーションが可能となる。ただ、現状ではどの程度利用されているか不明である。

1.1.7. その他

その他、我々が予期していないような利用方法もかなりあるものと推定され、これらが浮上してくると思わぬ方面に発展していく可能性を秘めており、この技術の応用分野もますます広がっていくものと期待されている。

1.2 立体造形の歴史

液状感光性樹脂を用いた3次元光造形(ステレオリソグラフィー)システムは、1981年小玉秀男氏(当時名古屋市工研)によって基本コンセプトが提唱された。小玉氏は、光造形の基本発明を1980年4月12日付けで出願した。この技術は(a)半導体の生産技術、(b) 印刷技術、(c) CAD技術の3つの技術分野の統合から生まれたものである。この発明は1981年11月20日に出願公開されたが審査請求が行われず、一般が自由に使える技術となった。小玉は出願した年(1980年)の10月には電気通信学会論文誌に論文としてまとめて詳細を発表し、さらに、翌年にはReview of Scientific Instrumentに投稿し世界にその技術の斬新さを知らしめた。一方、1982年には米国3M社のA. J.

Herbert氏が独立して小玉の論文とほぼ同様で詳細な研究結果をPhotographic Engineering

に発表した。しかし、不幸にもこれら先駆者の仕事はすぐには注目されなかったが、1984年ごろになると米国のUVP社(後の3Dシステムズ社)のC. Hull氏および大阪府立総研の丸谷洋二氏が実用化のための技術開発に関する発表行い、にわかに現実味を帯びた。

1987年には3Dシステムズ社が世界初の実用機 SLA-1の製品化を発表し世界的に注目を得た。その翌年、日本では、三菱商事が丸谷氏の技術に基づきSOUPシステムを発表した。その後、ソニー・JSRグループがSCSシステムを発売し、実用化の段階に入った。帝人製機は1991年米国DuPont社の技術を導入し、1992年にSOLIFORMシステムを発表した。

なお、小玉氏はこの発明の功績が認められ、また、C. Hullはこの技術の実用化に寄与した功績で1996年英国のランク財団より、ユニークな発明に対して授与するランク賞を受賞している。

最近では、3次元CADの普及に連れて、自動車産業、家電業界などの基幹産業分野に急速にRPシステムが採用されるようになった。幸か不幸か、日本を除く欧米では3Dシステムズ社の排他的な特許のため、今日では、液状感光性樹脂を用いるいわゆる『光造形』システムのみならず、

・熱可塑性樹脂を押出し積層する方式(FDM)、

・粉末の溶融接着積層方式(SLS)、

・紙を薄膜積層する方式(LOM)、

・粉末を吐出させ積層する方式(Ink-Jet法)、

などの各種方式が開発され上市されるようになった。これらは総称してラピッドプロトタイピング(RP)システムと呼ばれている。これらのうち、FDM方式は光造形とほぼ肩を並べるまでに成長してきた。日本では発明の経緯から、3Dシステムズ社の特許が極めて限定された狭い範囲でしか成立しなかったため、光造形がRPシステムの主流を占めている。

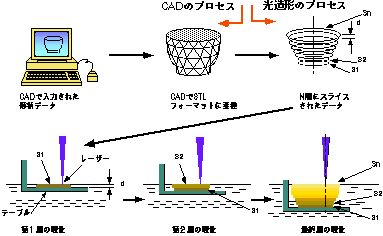

これらのRPシステムは基本的にはCADで作成した3次元モデルをZ軸方向に厚さ 0.1 〜0.2mm 程度の輪切り状にスライスし、その一層ごとを光硬化性液状樹脂やワックスなどの材料の性状変化させて積み上げていくことで3次元モデルを作成する。この造形法を切削工具を用いた従来の機械加工の立体物製作法と比較すると以下のような利点が挙げられる。

a. 通常の切削加工が困難な自由曲面や複雑な構造(アンダーカット部など)を有する立体形状を簡単に製作することができる。

b. 完全自動化されたプロセスであり、装置を操作するために特別な知識、熟練が不要である。

c. 短時間でかつ経済的に所望のモデル製作が可能である。

d. 工具磨耗、騒音、振動、切削屑の発生がない。

このため、工業分野では、デザインモデル、ワーキングモデル、マスタモデル、木型、樹脂型、ロストワックスマスタ、真空注型マスタ、少量生産部品、真空注型型、直接射出成形型、 3次元コピーとしては、人体モデル、靴型、立体地図、

医療分野としては、手術シュミレーションモデル、補装具、教育訓練用モデルなどが挙げられる。今後、材料開発が進むにつれてこれら用途は飛躍的に拡大するものと期待される。以後、各方式のRPシステムについて解説する。

3. 光造形法システム

3.1 原理

光造形とは、光エネルギーによって液状の感光性樹脂をデータに基づき選択的に硬化させて所望の形状の立体物を精度良く製作する技術である。

図-4に従って説明する。この技術の特徴は液状の光硬化性樹脂組成物に紫外線レーザ光を照射して成形を行うことにある。

その原理は、まず、コンピュータ上の3次元CADと呼ばれる立体デザインシステムによって成形したい物品の立体形状を設計する。CADモデルをSTLフォーマットに変換する。STLは3次元自由局面を三角バッチの集合体で近似する方式で、CADから造形装置にデータを渡す場合に現在一般的に用いられている方法である(ここまでがCAD側の処理、以後は造形装置側の処理)。次いで、モデルの造形装置内での配置や積層方向(モデルの置き方:正立、倒立、横転など)を決定し、コンピュータ上で前記物品データを所定の等間隔にスライスしてその断面のデータを作る。その後、サポートを配置し、レーザー操作速度、出力、リコーティング回数、オフセット量、収縮率などの各種パラメータを設定する。その断面データに基づいて液状の光硬化性樹脂の表面をレーザ光で走査(スキャン)する。すると、被照射部分の樹脂が薄く固まって断面データに対応する樹脂硬化層が形成される。樹脂硬化はテーブルの上で行われる。そして、この工程を繰り返して樹脂硬化層を次々と積層することにより、設計されたとおりの物品形状を作っていく。

図-4 光造形システムの原理

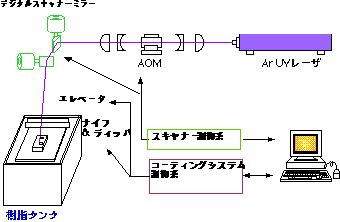

光造形システムの構成は各社基本的な部分は大きな違いがないので帝人製機(株)のSOLIFORMシステムについて述べる。図-5にSOLIFORMシステムのブロック図を示す。Arレーザまたは半導体レーザを紫外線発生源に用い、機械シャッター、光変調器(AOM)、光学レンズを通し、X方向Y方向の2つのデジタルスキャナミラーで照射位置を制御しながら容器中のテーブル上に紫外光を照射する。この紫外光により感光性樹脂薄膜層を一層ずつ硬化させ、所望の3次元物体を得るものである。レーザ、AOM、スキャナーミラーはコンピュータでコントロールし、テーブルもそれに伴い制御する。

光造形により光硬化性樹脂を硬化させ、三次元物品を形成する方法を具体的に述べる。

(1) 先ず、第1層目を硬化させる場合は、プラットフォーム(テーブル)を所定の厚さだけ下げ、ディッパで液状の光硬化性樹脂を強制的に汲み上げる。テーブル上に前記光硬化性樹脂を供給後、ナイフを移動させテーブル上に所定厚みの樹脂層を形成させる。

(2) その後、断面データに基づいてレーザ光強度(パルス)を調整しつつ走査させて樹脂表面をレーザ光を照射しながら光硬化性樹脂層を硬化させる。この操作により第1層目の硬化層が形成されたことになる。この樹脂層での所定の照射が終了するとテーブルを1層分だけ下げる。

(3) 再び同様な操作を繰り返し樹脂層を形成させる。その上から同様にレーザ光を走査して照射し第2層目を形成する。

この時レーザ光の照射エネルギーを制御することにより、第1層目と第2層目とを化学的に反応結合層を形成して硬化させながら接着させる。第2層目の照射エネルギーは第2層目を積層厚み分だけ硬化させるためのエネルギーより若干大きくする。すると、この第2層と第1層の間は化学的な反応により強固に接着し、均質な硬化層(反応結合層)が積層される。この操作を繰り返すことによりn層まで積層する。樹脂硬化層の1層は極めて薄くすれば高精度の成形を行うことができ、比較的厚くすれば高速(短時間)で成形を行うことができる。テーブルより大きなモデルの場合は分割して造形し、最終硬化の前につなぎ合わせることで一体ものを製作することができる。

全層の硬化が終了すれば、プラットフォームを最上段まで引き上げモデルをとり出す。洗浄の後ポストキュア装置で最終硬化させ、不要なサポートを取り除き、研磨などを行い仕上げる。

図-5 帝人製機製SOLIFORMシステムのブロック図

3.2 光造形システムの問題点

3.2.1 精度

精度を決定する要素としては大きく分けてレーザーの位置決め精度(x−y方向)と樹脂の硬化収縮が挙げられる。レーザ制御については近年かなりの改善がみられ、ほとんど問題にならないレベルに達した。依然精度を決めるものは樹脂の硬化の際に発生する収縮であり、収縮に起因する内部応力による形状による歪みである。

積層して行くために絶えず硬化物には偏りが生じる。このことが造形物の歪みの原因となっている。抜本的な解決ではないが、スキャンパターンを工夫することによりかなりなレベルまでこの歪みを改善することができる。樹脂の改善と共にソフトウエアの改良により今日では50センチサイズの造形物で0.1〜0.2mm程度の精度が確保できるようになってきた。

また、経時変化などに及ぼす樹脂の組成が注意深く検討され、経時変化の少ない樹脂が開発され、設計者がすべてのテストを完了するに必要な期間所定の精度を確保できるようになってきた。

3.2.3 コスト

最近は低価格が進んできたが装置は依然高価である。約3,000万円から7,000万円が必要であり、Arレーザの寿命がほぼ1年で、海外製でありランニングコストも少なくない。 また、システムの付帯設備の整備も馬鹿にならない。そのために、なかなか中小企業では採用できにくい側面を有している。しかし、98年から半導体励起の固体レーザのシステムも開発され、ランニングコストの飛躍的な低減と保守・管理の大幅な削減が可能となりつつある。今後、固体レーザを持つシステムが主流となると考えられ、電力事情の悪い東南アジアでの市場が一気に発展する可能性を持っている。

3.2.4 樹脂

引張り強度、曲げ強度、衝撃力の強さなどの機械物性、温度特性など物性がユーザーの要求する特性をまだ満足していない。物性の観点からはかなり低レベルの樹脂である。今後の樹脂開発者の一層の努力が必要である。この要求特性を達成することによりRPシステムが一層普及するものと考えられる。

3.2.5 作業性

造形後の洗浄、サポート除去、表面仕上げ加工が手作業で行われることより、熟練を要する点があり、さらに発展するためには、サポートのないシステムの開発が望まれる。

4. その他のRPシステム

4.1 薄膜積層法(LOM法)

シート状の素材を順次積み上げる方法で造形する。このシステムはヘリシス社のLOM ( Laminated

Object Manufacturing) 機とキラ・コーポレーションのPLT機(ソリッドセンター)が挙げられる。LOMでは各層ごとにエチレン酢酸ビニル共重合体をコーティングした紙をローラーで熱圧着し、輪郭をレーザーカットする。これを繰り返し最後に不要な部分を取り除く(図-6)。また、キラのソリッドセンターはレーザの代わりにナイフでカットする。

紙を用いているため吸湿による寸法変化が指摘され、精度の点からは若干問題がある。この点を改善するためにPETフィルムを使ったオールプラスチックの積層も提案され、今後の展開が興味深い。これらの造形速度は速く、LOMでは比較的大型のものが得られることより木型の代替として利用されている。

図-6 LOMの構成

紙モデルは、平面方向については±0.1mmの精度を満足するが、積層方向にはこれよりも悪い。また、モデル周囲のカットの仕方を変えることにより、不要紙を取り除くばらし作業を大幅に削減するように改善する必要がある。

キラのシステムはA3サイズまたはA4サイズであり、大型の造形はできないが680万円/1セットと極めて安価であり、装置もコピーマシンとよく似たタイプであるので比較的オフィスになじみやすい。また、造形精度はその値段からは想像できないようなものを持っている。しかし、本格的なモデルを得ようとするとサイズの点から不満が出る可能性はある。

LOMのモデル材料と仕様について表-1に示す。また、これら材料の利点と欠点について表-2に示す。

表-1 LOMのモデル材料と仕様

|

|

シート部分 |

接着剤部分 |

厚さ(mm) |

幅(mm) |

|

LPH |

上質紙 |

エチレン酢酸ビニル共重合体 |

0.106 |

336, 610, 712 |

|

LXP |

PET |

熱可塑性接着剤 |

0.127 |

254, 356 |

|

LGF |

熱硬化性エポキシ |

グラスファイバと熱可塑性樹脂結合材 |

0.114 |

312, 624 |

表-2 LOMの各モデル材料の利点と欠点

|

LPH |

利点 |

・どんな大きさのモデルも造形可能 |

|

欠点 |

・造形後、吸湿膨張する |

|

|

LXP |

利点 |

・造形後、吸湿膨張しない |

|

欠点 |

・造形後の熱収縮量が大きい |

|

|

LGP |

利点 |

・造形後、吸湿膨張しない |

|

欠点 |

・接着強度が高いため、不要部分を取り除くばらし作業の時間がかかる |

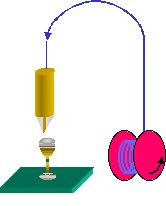

4.2 溶融樹脂押し出し法(FDM法)

図-7の様に細いノズルよりワックスや樹脂を押し出し、この細線状の材料を描画するようにノズルから送りだし固化させながら面状にXYプロッタ方式で走査させることにより、積層造形を行う。材料として熱可塑性のABS樹脂、ポリオレフィン樹脂、ポリカーボネート樹脂などやワックスなどが使用できる。原料はペレットまたは線材として供給され、加熱溶融された後ノズルより押し出される。このノズルの動きもXYプロッタ方式なので、コーナ部など走査速度が低下する際、押し出し量を減らす必要がある。そのために押し出し量を特殊なポンプを使ってノズル走査速度に応じて制御され、一定の厚さの薄層を得るようコントロールされている。最近のものは2本ノズルを使い、モデルとサポートを使い分け速度・精度を向上させている。元々はロストワックス鋳造用のワックスモデルを作成することからスターとしたが、最近ではABS樹脂などが直に使用でき、造形速度、精度ともユーザの要求をほぼ満たすまでになり、急速な伸びがみられる。しかし、大型の造形には不満が残っている。これは米国Stratasys社が開発した技術であり、日本では丸紅ソリューションが販売している。

図-7 溶融樹脂押し出し法(FDM法)の概略図

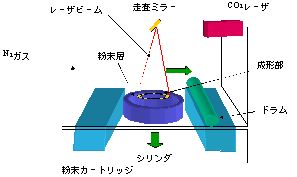

4.3 粉末焼結法

粉末焼結法は原料として粉末を使用し、ビーム加熱により粉末粒子を相互に結合し積層造形を行う方法である。米国テキサス大学で研究されDTM社で実用化された。粉末も液体と同じように流動性を示すので、この流動性を利用して粉末素材をローラーやブレード等で水平に移動させて薄層を形成する。この層の上に、炭酸ガスレーザー等の加熱用ビームをガルバノミラー等で走査させながら照射する。レーザビームが粉末に走査されると、粉末の表面が溶融し、互いに接する粉末同志が接合し、焼結された粉末薄層を作る。この時すでに焼結されている下層の薄層との結合も同時に行う。次に焼結層を下降させ、再度上面に粉末の薄層を供給する。前記の操作を繰り返すことにより立体造形を行う(図-8)。粉末焼結法の場合、焼結された造形物の周りに未焼結粉末が充填された状態になっており、光造形のようにサポートを必要としないために、やっかいなサポート付けから解放される。また、造形後未焼結粉末が容易に除去可能で、サポートと取りの作業もない。粉末材料として精密鋳造用ワックス、ナイロン、ポリカーボネートなどの樹脂粉末、樹脂をコーティングした金属や、セラミックス粉末などが使用できる。ワックスの場合、造形品はそのままロストワックス鋳造モデルとして使用できる。また、ポリカーボネートやポリスチレンなどの粉末を使った場合も消失モデルとして優れた特性を示す。汎用樹脂を緻密に焼結すれば通常モデルが作成可能である。

図-8 粉末焼結法 の概略

また、金属やセラミックス粉末の造形が可能であり、金型製作が提案されている。この場合、造形直後は樹脂コーティング材が金属の周りにあるため、加熱して除去する。したがって空隙率が50%以上もあるようなモデルが出来上がる。この多孔質の焼結体に銅などを溶融させて毛細管現象で侵透させて、出来るだけ緻密な金属造形品を作る必要がある。

セラミックスの場合、多孔質のままシェルモールド鋳造法などの鋳型用として利用する場合もある。CADデータから金属の金型が直接出来るため、製作時間の短縮が図られるため今後の発展が期待される。 EOS社では粉末に鋳型用の砂を使い、通常の鋳型と同じように使用できるものを展開しており、鋳型業界からは抵抗なく受け入れられている。

粉末焼結法を更に発展させて、樹脂バインダーを要しない銅合金粉末を使ったものも現れている。これらは、今後の発展が期待されている。

4.4 インクジェット法

インクジェットのノズルより、例えば、加熱溶融したワックスのような液滴を連続的に滴下させ堆積固化させる。インクジェットタイプのヘッドを平面内で走査させ薄層を形成し、積層を行う。最初に米国のSanders社により開発された。ノズルからワックスを吹き付けるタイプでロストワックス鋳造用モデルに用いられている。

また、MITから粉末をノズルから出た結合材により結合することでモデルを作成する方法が開発されている。この場合、金属粉末やセラミック粉末が利用できる。

Soligen社ではセラミックス粉を用いて、鋳造用鋳型を作成する方法が開発され実用化されている。この方法は、先ず、部品CADデータよりそれを反転した鋳型データを作る。次に、鋳型用セラミックス粉末の上に水ガラスの様なバインダを滴下して鋳型を製作する造形品は鋳型として取り出される。ロストワックス鋳造と比較すると、直接鋳型が製作できるため、大幅な工程短縮を図ることが出来る。これは、鋳物の少量生産に向いている。

3Dsystems社はコンセプトモデラーと位置づけた、粉末樹脂の吹き付けによる簡易的なデスクトップタイプの造型機を発売している。この装置は樹脂の微粉末をノズルから吹き出して積層していくタイプで精度は今一つであるが、簡便に使えるとのことで開発者のデスクサイドで活躍できるとされている。

ここにあげたシステムは光造形システムにはない取り扱いの手軽さを持っている。しかしどのような形状でもある程度実用に耐え得る精度・物性で造形可能な光造形システムに比べ、それぞれのシステムはまだ改良の余地をもつ。逆に分野、目的を限定すれば、光造形以上に受け入れられるものもある。

5. 各システムの特徴

これまで述べてきた各種造形方法の特徴を表-3にまとめた。それぞれ、各方法により特徴を有し、他にない利点を有している。しかしながら、それぞれの方式での欠点を修正することにより他の方式の市場を奪う用にもなってきており、今後それらの棲み分けがほとんどなくなることも予想される。

6. 今後の展望

これら造形方法は、問題を残しつつも産業界をはじめ、医療、教育分野などに新たな技術革新をもたらすシステムと考えられている。また、モデル製作のサービスビューローを運営し、立体モデルの受託製作も一つのビジネスとして根付いてきており、新たな事業あるいは業務内容の変革をもたらすシステムでもある。

この造形システムの意義は文字どおり必要な形態のモデルや型を、極めて短時間で早く手に入れることができるところにある。今後3次元CADがパソコン上でワープロを使うように誰でも当たり前のように使われるようになっていき、それぞれの造形方式が改良されていくにつれ

、RPシステムもいずれCADのアウトプットとして、極当たり前のように使われる時代がまもなく訪れると思われる。

表-3 各種造形方法の特徴

|

分類 |

方式 |

材料 |

特徴 |

用途 |

|

光 造 形 |

・レーザビーム走査 |

・液状光硬化性樹脂 |

・紫外線で硬化 |

・モデル |

|

・マスク法 |

・液状光硬化性樹脂 |

・高強度 |

・モデル |

|

|

粉 末 焼 結 |

・レーザビーム走査 |

・ワックス粉末 |

・粉末を加熱焼結 |

・モデル |

|

Ink Jet |

・堆積法 |

・ワックス |

・ワックス・樹脂粒を堆積 |

・消失モデル |

|

・バインダ法 |

・セラミックス粉末 |

・粉末をバインダで結合 |

・鋳型 |

|

|

FDM |

・ノズル |

・樹脂 |

・線状樹脂の堆積 |

・消失モデル |

|

LOM |

・炭酸ガスレーザ |

・シート(紙、樹脂) |

・シートを切断 |

・モデル |

|

・ナイフ刃 |

・普通紙 |

参考文献

1. 中川、丸谷編, 「積層造形システム-三次元コピー技術の新展開」, 工業調査会, 1996

2. 「特集-ここまでできる、RPによるダイレクト型作り」, 型技術 第13巻, No.11

(1998)

3. 「実体モデリング」埼玉大学田島研究室URL