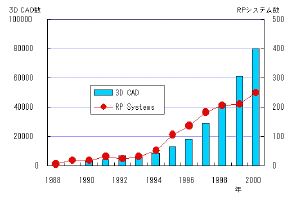

図-1 RPシステムの設置実績台数と3次元CAD数

ラピッドプロトタイピング(RP)とは、3次元CAD上で入力された形状データ用いて、機械加工することなく、一層ずつ積層しながら立体モデル(3次元モデル)を直接生成 (3次元積層造形) することを指す。今日、自動車、家電およびこれらの関連企業はもちろんのこと、すべての製造業にとって、「いかに製品の開発開始から出荷までの時間を短縮し、コストを限りなく削減し、消費者のニーズに合った品質の良い製品を、安価に迅速に送り出せるか」が生き残りをかけた大きな命題となっている。このことにRPシステムが大きく寄与すると認識され、注目を集めている。これは一方、RPシステムを用いる3次元造形法に不可欠なことにもよる。

- ・ 3次元CADシステムの普及

- ・ 造形装置の機械的精度が向上すると共に、造形物の精度が向上

- ・ 使用できる材料の種類が増え、RPシステムの応用範囲が広がった、

本解説ではRPシステム、特に光造形システムを中心に最新動向についてその特徴とこれらの応用を述べる。

国内のRPシステムの設置実績台数を3次元CADの普及と共に図-1に示す。1999年は景気低迷で伸び悩んだが、2000年には確実にその設置台数を伸ばしてきている。図から解るように、RPシステムの販売台数はCADシステムの伸びにほぼ対応しており、RPシステムと3次元CADが密接な関係にあることが解る。日本は米国に比較して3次元CADの普及数は1/4〜1/5と言われており、これが直接RPシステムの普及に反映し、米国の1/4〜1/5程度の普及に止まっている。概ねCADが200 シートに対してRPシステム1台という構図になっている。日本の工業生産は米国の1/2と言われているので、この点を考慮すると現状の2倍までは確実に増えていくものと考えている。そして、パソコンベースの3次元CADが原動力となって、急速に広まるものと推定している。

図-1 RPシステムの設置実績台数と3次元CAD数

今日では、RPシステムは光硬化性樹脂を用いるいわゆる『光造形』システムのみならず、

- ・ 熱可塑性樹脂を押出し積層する方式(FDM)、

- ・ 粉末の溶融接着積層方式(SLS)、

- ・ 紙を薄膜積層する方式(LOM)、

- ・ 粉末や硬化触媒吐出させ積層する方式(Ink-Jet法)、

などの各種3次元積層造形方式が開発上市されている。これらは総称してRPシステムと呼ばれている。これらのうち、FDM方式は既に光造形を凌ぐまでに成長した。また、マサチューセッツ工科大学(MIT)で発明されたInk-Jet方式による造形装置は簡便さとその造形速度からここ2〜3年特に注目を集めている。

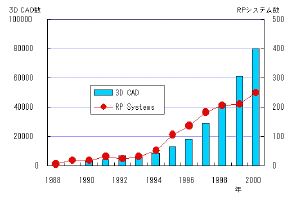

3次元造形法では、まず、コンピュータ上の3次元CADという立体デザインシステムによって成形したい物品の立体形状を設計する。次いで、このCADモデルをSTLフォーマットに変換する。STLとは3次元自由局面を三角バッチの集合体で近似する方式で、CADから3次元造形装置にデータを渡す場合に広く用いられている(ここまでがCAD側の処理、以後は造形装置側の処理)。次いで、目的モデルの造形装置内での配置や積層方向(モデルの置き方:正立、倒立、横転など)を決定し、STLフォーマットからなる3次元形状データをZ軸方向に厚さ 0.1mm 〜0.2mm 程度の輪切り状にスライスする。その一層ごとを光硬化性液状樹脂、粉末樹脂、金属粉やワックスなどの材料の性状変化させて積上げていくことで3次元立体モデルを得る。この3次元造形法は、切削工具を用いた従来の機械加工の立体物製作法と比較すると以下のような利点が挙げられている。

- ・ 通常の切削加工が困難な自由曲面や複雑な構造(アンダーカット部など)を有する立体形状を簡単に製作することができる。

- ・ 完全自動化されたプロセスであり、装置を操作するために特別な知識、熟練が不要である。

- ・ 短時間でかつ経済的に所望のモデル製作が可能である。

- ・ 工具磨耗、騒音、振動、切削屑の発生がない。

図-2 3次元造形法の原理

3次元造形法の中で、日本で最も広く採用されている光造形からその概要を述べる。3次元造形法の基となった光造形法は、20年ほど前に当時名古屋市工試の児玉氏により発明され、その後シーメット社と米国の3Dシステムズ社により開発・実用化された。この方法は液状の光硬化性樹脂を前記スライス断面データに基づきに紫外線レーザ光を照射して選択的に硬化させ、積層することにより所望形状の3次元立体造形物を製作するものである。

スライス断面のデータに、サポートを配置し、レーザ走査速度、出力、リコーティング回数、オフセット量、収縮率などの各種パラメータを設定する。先ず、第1層目を硬化させる場合は、プラットフォーム(テーブル)を0.1〜0.2mmの硬化厚さだけ下げ、液状の光硬化性樹脂をテーブル上に供給し、所定厚みの樹脂層を形成させる。 次いで、断面データに基づいてレーザ光強度を調整して樹脂表面に、レーザ光を走査させながら照射して光硬化性樹脂層を硬化させる。この操作により第1層目の硬化層が形成される。すると、光照射された部分の樹脂が薄く固まって断面データに対応した硬化樹脂層が形成される。

この照射終了後テーブルを1層分だけ下げ、再び同様な操作を繰り返し樹脂層を形成させる。その上から同様にレーザ光を走査して照射し第2層目を形成する。

第2層目の照射エネルギーは第2層目を積層厚み分だけ硬化させるためのエネルギーより若干大きくすることにより、第2層と第1層の層間を化学反応により強固に接着させ、均質な硬化層として積層させる。この操作を繰り返すことによりn層まで積層する。全層の硬化が終了すれば、プラットフォームを最上段まで引き上げモデルをとり出す。洗浄の後ポストキュア装置で最終硬化させ、不要なサポートを取り除き、必要に応じて研磨などを行い仕上げる。硬化樹脂層の1層の厚みを極めて薄くすれば高精度の成形を行うことができ、比較的厚くすれば高速(短時間)で造形を行うことができる。テーブルより大きなモデルの場合は分割して造形し、つなぎ合わせることで一体ものを製作することができる。

ユーザは造形により得られる樹脂硬化物を直接利用するため、その物性や性質が最も重要である。光造形法のキーポイントはその光硬化性樹脂の性能にあるといっても過言ではない。用いられる液状光硬化性樹脂は、硬化の反応機構により大別してラジカル重合反応タイプのウレタンアクリレート系とカチオン重合反応タイプのエポキシ系の二つに分類される。

ウレタンアクリレート系樹脂ではラジカル反応で進行するため、一般的に反応速度は大きいが重合がランダム性になりやすいことより、造形物がソリや精度の点から不利と言われている。しかし、ウレタン骨格はイソシアネート成分とアルコール成分とから容易に新しいものが合成可能であり、硬化後は高分子主鎖中のウレタン基により分子間凝集力の大きいものが得られやすいことから、高分子主鎖中にポリエ−テル基を有するエポキシ系樹脂に比べ機械特性、および熱的特性に有利と考えられる。

エポキシ化合物の重合反応はスルホニウム塩等の光分解から誘導されるカチオン(プロトン)により開始される。このカチオン重合反応は、重合速度は劣るが、逐次重合性の要素を持っており、得られる重合硬化物の収縮歪みが小さな傾向がみられる。そのため、造形物の寸法精度が有利であると信じられ、最近特に広く用いられるようになった。しかし、エポキシ系樹脂の場合には選択できるエポキシ化合物の数が極端に制限されるとともに、人体への安全性や重合速度の点から使用できる主剤は特定の脂環族エポキシ化合物にほとんど限定されている。

光造形用樹脂はエポキシ系が主流になりつつあるのが現状であるが、ウレタンアクリレ−ト系の樹脂は、先に述べたように剤の選択範囲がエポキシ系樹脂に比較して圧倒的に大きく、機能性を要求されることが益々強くなることから今後の開発次第では立場が逆転することもあり得る。

3次元光造形システムの展開が急速に拡大するに連れて、新規樹脂開発の重要性が再認識され、各社での開発も活発になってきている。モデル用樹脂として、汎用プラスチックスであるABS(アクリロニトリル/ブタジエン/スチレン)樹脂を一つの目標として開発が進められている。このABS樹脂は物性のバランスがとれていてかつ成形性もよく安価なため家電製品の筐体などに広く利用されている。

樹脂の重要性が認識され開発者がかなりな精力を注入しているにもかかわらず、市場にある光硬化性樹脂の硬化物の性能はいまだ目標のABS樹脂には到達していない。また、モデル用樹脂はエポキシ系樹脂が中心であることより概して脆く、光造形物は「壊れやすい」という通説が出来てしまっている。これをうち破るために靭性に優れたものを積極的に提供しようとする動きが樹脂メーカ各社から出てきた。この靭性はポリプロピレン(PP)を一つの手本としている。旭電化工業からはHS-681、JSR社からはSCR-9100シリーズ、Vantico社(旧チバ・スペシャルティー・ケミカルズ)からはSCR-9100シリーズと外観が非常によく似たSL-7540が出ている。これらに対して著者らはウレタンアクリレート系のTSR-1938Nを開発し市場に投入した。このものはエポキシでは達成し難い、強度と伸度とを兼ね備え、PP の物性をほぼ満足しており、今後の発展が期待される。

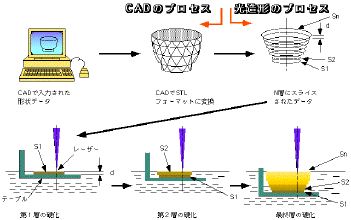

溶融樹脂押し出しによる造形法(FDM法)は、これは米国Stratasys社が開発した技術である。 図-3の様に細いノズルよりワックスや合成樹脂を細線状にしてXYプロッタ方式で走査させながら押し出し固化させて面状に積層する。ノズルの動きがXYプロッタ方式なので、コーナ部など走査速度が低下する際に、押し出し量を特殊なポンプを使って制御し、一定の厚さの薄層が得られるようコントロールしている。最近のものはノズルを2本使い、モデルとサポートを使い分け、速度・精度とも向上させている。また、モデルとサポートの材料を使い分けて作業性、造形物の品質を向上させている。

ロストワックス鋳造用のワックスモデルを作成することからスターとしたこの方法は、いまではABS樹脂をはじめとして、ポリカーボネート樹脂、ポリスルホン樹脂が使用でき、造形速度、精度ともユーザの要求をほぼ満たすまでになり、急速な伸びが認められる。大型の造形には速度の点から若干不満が残っているため、Stratasys社は2001年5月に大型のタイタンを発売し、造形サイズ・スピードとも大幅に改善させている。

図-3 溶融樹脂押し出し法(FDM法)の概略図

粉末焼結法とは、原料として粉末を使用し、レーザビーム加熱により粉末粒子同士を結合させ積層造形を行う方法である。米国テキサス大学で研究されDTM社で実用化された。ほぼ同様なシステムがドイツのEOS社でも開発され発売されている。

粉末も液体と同じように流動性を示すので、この流動性を利用して粉末素材をローラやブレードで水平に移動させて薄層を形成する。この層の上に、炭酸ガスレーザ等の加熱用ビームをガルバノミラー等で走査させながら照射する。すると照射された部分の粉末表面が溶融し、互いに接する粉末同士が接合して、焼結された粉末薄層を作る。この時、すでに焼結されている下層の薄層との結合も同時に行う。次に焼結層を下降させ、再度上面に粉末の薄層を供給する。この操作を繰り返すことにより積層造形を行う(図-4)。粉末焼結法の場合、焼結された造形物の周りに未焼結粉末が充填された状態になっており、光造形法のようにサポートを必要としない。このため

図-4 粉末焼結法の概要

やっかいなサポート付けから解放される。また、造形後未焼結粉末が容易に除去可能で、サポート除去作業もない。粉末材料として精密鋳造用ワックスやナイロン、ポリカーボネートなどの樹脂粉末、樹脂をコーティングした金属や、セラミックス粉末などが使用できる。ワックスの場合、造形品はそのままロストワックス鋳造モデルとして使用できる。また、ポリカーボネートやポリスチレンなどの粉末を使った場合でも消失モデルとして優れた特性を示す。

さらに、金属やセラミックス粉末の造形が可能であり、金型製作が提案されている。この場合、造形直後は樹脂コーティング材が金属の周りにあるため、加熱して除去する必要がある。その結果かなり大きな空隙率を有するものになる。この多孔質の焼結体に低融点金属などを溶融させて毛細管現象で浸透させて、出来るだけ緻密な金属造形品を作る必要がある。焼結体を精度よく得るためにはかなりの工夫と努力が必要であり、またそのための設備も高価である。

セラミックスの場合、多孔質のままシェルモールド鋳造法などの鋳型用として利用する場合もある。CADデータから金属の金型が直接出来るため、製作時間の短縮が図られるため今後の発展が期待される。 EOS社では粉末に鋳型用の砂を使い、通常の鋳型と同じように使用できるものを展開しており、鋳型業界からは抵抗なく受入れられている。また、特殊金属粉末をバインダーなしに焼結させて金属部品を作成する方法も提案されている。この技術には今後の発展が期待されている。

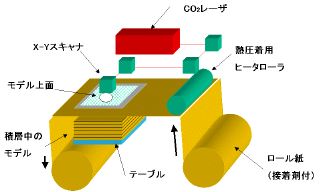

シート状の素材を順次積み上げる方法で造形する。このシステムはヘリシス社(2000年にキュービックテクノロジー社が継承)のLOM(Laminated Object Manufacturing) 機とキラ・コーポレーションのPLT機(ソリッドセンター)が挙げられる。LOMでは各層ごとに接着剤をコーティングした紙をローラで熱圧着し、輪郭をレーザまたはナイフでカットする。これを繰り返し最後に不要な部分を取り除く(図-5)。これらの造形速度は速く、LOMでは比較的大型のものが容易に得られることより木型の代替として利用されている。

紙モデルは、平面方向についてはア0.1mmの精度をほぼ満足するが、積層方向は若干劣る。紙を用いているため吸湿による寸法変化が指摘され、精度の点からは若干問題がある。この点を改善するために塩化ビニルやポリエステルフィルムを使ったオールプラスチックの積層も提案されているが市場には出ていない。このLOM法の最大欠点は内側の不要部分を取り除くときの困難さにある。そのためにモデル周囲のカットの仕方を変えたり、分割して造形して不要紙部分を取り除くための工夫が必要である。

キラのシステムはA3サイズまたはA4サイズであり、大型の造形はできないが1セット700万円〜1000万円と極めて安価であり、装置もコピーマシンとよく似たタイプでありオフィスになじみやすい。また、造形精度はその値段と方式からは想像できないものを持っている。

図-5 LOMの構成

インクジェットのノズルより、例えば、加熱溶融したワックスのような液滴を連続的に滴下させ堆積固化させる。インクジェットタイプのヘッドを平面内で走査させ薄層を形成し、積層を行う。最初に米国のSanders社(現Solidscape社)により開発された。ノズルからワックスを吹き付けるタイプでロストワックス鋳造用モデルに用いられている。

また、MITから粉末をノズルから出た結合材により結合することでモデルを作成する方法が開発されている。この場合、金属粉末やセラミック粉末が利用できる。2年前にその造形速度で世界をあっと言わせたZ−コーポレーションの造形装置がある。この装置は、デンプンや石膏の粉末に水系バインダーをインクジェットヘッドより吐出して、粉末を接着させて積層造形する方法である。昨年よりカラー化がなされた。造形物の精度はそれほどではないがその造形速度からもっぱら形状確認の用途で重宝されている。今年5月にはインクジェットヘッドの改良等が図られた。

Soligen社からはセラミックス粉を用いて、鋳造用鋳型を作成する方法が開発され実用化されている。この方法は、先ず、部品CADデータよりそれを反転した鋳型データを作る。次に、鋳型用セラミックス粉末の上に水ガラスの様なバインダを滴下して鋳型を製作する造形品は鋳型として取り出される。ロストワックス鋳造と比較すると、直接鋳型が製作できるため、大幅な工程短縮を図ることが出来る。これは、鋳物の少量生産に向いている。

3Dsystems社は「Thermo-Jet」という、樹脂の吹き付けによる簡易的なデスクトップタイプの造型機を発売している。この装置は樹脂の微粉末をノズルから吹き出して積層していくタイプで精度は今一つであるが、簡便に使えるとのことで開発者のデスクサイドで活躍できるとされている。 しかし、日本市場ではあまり関心がないようである。各種粉末をバインダーで固めて造形する大小様々なシステムが市場に出てきてますます活発化してきている。

一方、イスラエルのOBJET GEOMERY社からは光硬化性樹脂をインクジェットヘッドより吐出した後、UVランプの光で硬化させるシステムが提案された。2001年秋より欧米で上市される予定である。精度はさほど求めないがスピードと装置価格に力点を置くユーザに期待されている。

ここにあげたシステムはいずれも光造形システムにはない取り扱いの手軽さを持っている。しかしどのような形状でもある程度実用に耐え得る精度・物性で造形可能な光造形システムに比べ、それぞれのシステムにはまだ改良の余地をもっている。逆に分野、目的を限定すれば、光造形以上に受け入れられるものもある。

これまで述べてきた各種造形方法の特徴を表-1にまとめた。それぞれ、各方法により特徴を有し、他にない利点と欠点を有している。しかしながら、それぞれの方式での欠点を改善・改良することにより他の方式の市場を奪うことになってきており、今後これらシステムの棲み分けがなくなることも予想される。

表-1 各種造形方法の特徴

|

|

|

|

|

|

|

造 形 |

・レーザビーム走査 |

・液状光硬化性樹脂 |

・紫外線で硬化 |

・ モデル |

|

・マスク法 |

・液状光硬化性樹脂 |

・高強度 |

・ モデル |

|

|

末 焼 結 |

・レーザビーム走査 |

・ワックス粉末 |

・粉末を加熱焼結 |

・モデル |

|

Jet |

・堆積法 |

・ワックス |

・ワックス・樹脂粒を堆積 |

・消失モデル |

|

・バインダ法 |

・セラミックス粉末 |

・粉末をバインダで結合 |

・鋳型 |

|

|

・堆積法 |

・光硬化性樹脂 |

・UVランプ |

・形状確認モデル |

|

|

|

・ノズル |

・樹脂 |

・線状樹脂の堆積 |

・消失モデル |

|

|

・炭酸ガスレーザ |

・シート(紙、樹脂) |

・シートを切断 |

・モデル |

|

・ナイフ刃 |

・普通紙 |

このRPシステムの果たす役割は、a. デザイン評価(形状確認)や 機能評価、b. 真空注型や鋳造用のマスターモデル、c. 実部品製造の試み、d. 医療分野、e. その他などが挙げられる。以下、これら用途について簡単に述べる。

光造形システムは元々3次元CADのプリンター的発想から日本で児玉氏により20年前に生まれた。そのために、形状確認用のモデルを得ることを主な目的として出発した。製造担当者にとって自分の作る製品あるいは部品のイメージを正確に把握することは非常に重要なことである。特に形状が複雑になればなるほど理解に時間がかかり製作ミスの可能性も多くなる。また、大量生産に移行するときの金型作成を困難にしている。

3次元立体モデルを造形することによって、設計した製品のデザインが期待したものであるかどうか実際に手にとって検討することが可能であり、他者の評価を受けることもできる。さらに、検討結果を設計にフィードバックすることもできる。従来の貼り合わせや、機械加工と異なり3次元CADと直接結びついているため、複雑な形状でも簡単に造形でき、正確に形状を確認することが可能である。また、立体モデルをCADデータまたは、図面と共に渡すことにより、金型の製作ミスを防止してロスの低減と最適設計によるコスト削減が可能である。さらに、最終製品製造担当者の理解を助け製造のための工程でのミスを防ぐことができ、製品化までの時間の低減とロスの低減が可能である。

3次元造形モデルは、部品の組付や嵌合のチェックに利用したり、機構やシミュレーション実験などの機能的な検討が可能となる。機能評価を行うことにより、設計ミスを防ぎ、より適切な設計が可能となる。検討結果は製造設計に容易にフィードバック可能である。

また、デザイン分野では造形モデルがデザイナーの感性を確認して新しい創造へ発展させるものと思われる。山梨のメイコー社を中心に宝飾関係でのデザイン検証用途も盛んである。2000年には数十セットが全世界で販売された。

3次元CADでデザイン・設計したモデルを、10数個直ちに入手したいときなどにはウレタン樹脂やエポキシ樹脂などの熱硬化性樹脂を用いたレプリカの作成が行われている。このときのマスターモデルとして3次元造形法で作成したモデルが有効に利用できる。光造形などで得たモデルをマスターに用い、シリコーン樹脂で母型を作り、この母型に前記熱硬化性樹脂を流し込みレプリカを作成するのである。この場合、一つの母型から10〜20個作成できるので、母型を10個程度用意すれば100〜200個のレプリカの作成が理論上可能となる。しかし、レプリカをとるのに1〜2時間程度時間がかかるため、100〜200個を作成することはかなり手間がかかる。また、出来るレプリカは商品とは異なる材料のため最終的な機能試験などには利用出来ないことになる。

他方、3次元造形モデルをロストワックス法のワックスの代替モデルとして使用することによりワックス作成用の金型が不要となるために、大幅な工数の削減が可能となる。しかし、光造形モデルでは消失の際に残さが少量残ってしまうため品質の低下を招くことがある。そのため、従来のワックスをインクジェットヘッドから吐出するSolidScape社のモデルメーカーIIなどが選択的に用いられる。光造形品を直接用いるためには材料の開発を待つことになる。その他、鋳造のためのマスターモデルや砂型用のマスターモデルなど木型の代替として3次元造形モデルは実用化されている。

最近、光造形システム用の樹脂が、目的を持って開発されるようになってきた。その一つは、筆者らが提案した射出成形用の光硬化性樹脂TSR-750シリーズであり、耐熱モデル用の樹脂TSR-900シリーズである。

この、目的志向をさらに押し進め、光造形システムでなければできないような複雑なモデルを造形し、実用的な部品に用いようとする試みが始まった。これは、光造形によりCADデータから直接得られるモデルを実際の製品にしようとするものである。すなわち、光造形システムを製造機に位置づけようとするものである。現状では、光造形で得られる硬化物は必ずしも所望の性能を有していない場合が多いが、我々が開発したイミド系樹脂は、この目的のための第一歩といえよう。日立製作所の三宅らは水質試験器の心臓部であるマニュホールド(図-6)に光造形品が使用できることを最近発表した。光造形品を用いることにより従来法に比較して製品サイズを約1/120にした水質試験器を商品化した。

|

|

|

|

|

この装置は同時に価格も数分の1以下になっている。このように、光造形品を直接部品に用いることにより今まででは考えられなかったような技術革新をもたらす。光造形を代表されるラピットプロトタイピング(RP)システムはやがてラピッドプロダクション(RP)システムあるいはラピッドマニュファクチャリング(RM)システムとして使われることと思っている。筆者らは、今後、更にイミド本来の性能である耐熱性も優れた材料を提供すべく、新規原料のデザイン及び合成検討を行っている。これらの材料が比較的安価に入手できるようになるとイミド系樹脂は光造形システムが製造機に位置づけられるような役割を果たすものと確信している。

もちろん、ナイロン粉末を直接焼結させるSLS法でも実部品製造の試みが開始されている。EOS社、DTM社ではナイロンパウダーによる部品の製造を提案している。また、多くの開発者によりRPと旧来の金型によるコスト試算がなされている。

最近ではLENS法と呼ばれる、金属粉末を吹き付けながらレーザ熱を照射しながら実部品や型を作ろうとする技術が注目されている。金属粉末としてはほとんどのものが利用できるため、将来行われるであろう宇宙旅行の宇宙船の中での製造にはきわめて好都合となるであろう。人類の夢を載せた宇宙船はきっとこれらシステムを装備するものと思っている。米国は遠大な計画の中で新しいテクノロジーを創世しようとしている。

製造業以外の分野でもRPシステム特に光造形システムの利用が進められつつある。MRI(磁気共鳴映像法)やCT(コンピューター断層撮影)スキャンで得られた断層データをもとに患部のモデル(図-7参照)を作成することにより、医者は患者を実際の診察以上によく見ることができるので、腫瘍や骨の異常、その他の病気を見つけやすくなる。そして、難しい手術の際の手術方法の検討、削除部分の検討、手術手順のシミュレーションなどに利用することにより高度な医療行為が可能になる。慶応大学医学部形成外科学教室の小林正弘専任講師と同大学環境情報学部の千代倉教授のグループの形成外科での光造形の応用研究、通産省機械技術研究所の谷川らのグループの人の頭のファントムの解析などが挙げられる。また、歯科医療分野でも光造形などを用いた手術シミュレーション等に活発に検討されてきた。光造形法を医療検討に用いることが保険で認定されれば、高度な医療行為のためにさらに利用が進むものと考えられる。ベルギーのマテリアライズ社はこれらのソフトウエアの開発を積極的に進めている。

セントラル・フロリダ大学のHosni教授のグループでは、MRIやCTスキャンの画像から得られる光造形モデルを利用して人工関節などの研究を進めている。一方、人工骨などのモデルとしてハイドロキシアパタイトを含む光硬化性樹脂の検討が、米国ミシガン大学のHalloran教授らのグループで進められている。

さらには、IT技術と総合的に結びついた遠隔医療支援システムも検討され、今後この分野の発展も見過ごせない。しかし、この領域がさらに発展するためには、X線技師や医師がオペレータに頼らず直接操作できるような簡便な造形システムの出現が望まれる。

地形や建物のモデルを作成し、景観の確認、ビル風などのシミュレーションが可能となる。ただ、現状ではどの程度利用されているか不明である。

マイクロマシンなどへの光造形の適応が検討され、大学を中心に研究が進められている。その他、我々が予期していないような利用方法もかなりあるものと推定され、これらが浮上してくると思わぬ方面に発展していく可能性を秘めており、この技術の応用分野もますます広がっていくものと期待されている。

プロトタイピング(試作)からマニュファクチャリング(生産)へはどうしても型の作成を避けては通れない。ここではRPシステムによる型の作成を通して生産の新しい流れについて述べる。

製品開発からみると強度や耐久性、感触などを検討する上ではできるだけ実際の材料で確かめることが重要である。そのために試作金型を製作し評価用の成型品を評価のための数だけ得ることは重要である。その評価結果を金型製作のために活かすことは開発期間短縮のために大いに役立つ。このツールとしてRPシステムが利用されている。試作金型を得るための方法としてアルミの高速切削も今日注目されている。

3次元造形法(RP)を用いて成型用の型を簡易に製作する技術はラピッドツーリング(RT)とも呼ばれて、一つのジャンルを形成するに至っている。

RTによる型製作は

- (a) RPモデルをシリコーンゴムなどに真空注型に転写する。

- (b) RPモデルを金属素材に転写する。

- (c) RPモデルを直接、型に利用する。

- (d) RPシステムにより金属の型を直接作成する。

などが挙げられる。

しかし、本格的な金型には、

- ・機械的強度 500Mpa以上

- ・寸法精度 0.01mm以上

- ・表面粗さ 1_m以上

を同時に満足すると言う条件が求められる。ところが、RT法で得られる金型はこれらの条件を必ずしもすべて満たすことはできないのが実状である。従って適応に限界があることを意識して利用することも大切である。限界をうまく利用することにより開発を短縮できれば利用価値が大きいものである。

光造形や紙造形で得たRPモデルを用いてシリコーンゴム型を作成し、真空注型法によりウレタンやエポキシによる熱硬化性樹脂でレプリカを作成する手法はRPシステムが世に出てすぐに始まった。現在でもこの手法は試作段階では極めて重要である。というのは、サービスビューロが貼り合わせなどによる手作りしていたモデルがRPモデルに置き換わっただけなので馴染みがあったためである。しかし、RP手法により工期は画期的に短縮される。この方法により射出成型品とは材料が異なるが数十個程度注型品が得られ、部品の組み付け時の干渉テストなどや商品の市場サウンドには十分使える。また、熱硬化性樹脂をワックスに置き換えることにより、ワックス鋳造のためのワックスモデルの製作も可能である。

RPモデルをマスターとし、アルミ粉末を多量(75wt%程度)に含むエポキシ樹脂で簡易型を作成し、この型で射出成形を行う方法がある。この方法では、型の耐熱性と強度がある程度保証されており安心して200〜5,000ショットの成形可能である。しかし、RPモデルをマスターに用いてこの型を作成しようとする動きは当初に比べてかなり下火になってきた。その理由としては転写の操作が行われるので精度が若干劣る傾向があり、最終ユーザに嫌われたためと推定される。しかし、簡便で確実であるため、比較的大型の成型物作成では現在でも積極的に利用して、プロトタイプを作成しているサービスビューロも少なくない。

RPシステムで作成された樹脂モデルから金属素材への転写としては、光造形モデルの鋳造型への応用が挙げられる。モデルが砂型製造のマスターとして用いられる場合は十分な精度と耐久性が確保されている。

RPモデルを消失モデルに用いる精密鋳造法はインベスティメント・キャスティング法として用いられている。消失モデルの周囲にセラミック・スラーリを塗布して乾燥固化させた後、内部の樹脂モデルを高温にして消失させ、生じた空隙に溶けた金属を注入するものである。この場合、消失モデルのアッシュ量が得られる鋳造品の品位に影響を与える。光造形モデルはアッシュの点からワックス品に比較して不利である。そのためにモデルをハニカム構造にしたりして消失しやすいように工夫している。しかし、光造形法のモデルは精度の点から歓迎されている。

粉末焼結法で得たRPモデルは多孔質であるためロストワックスのマスターとしてその評価が高い。ポリカーボネートを素材としたものはその消失性に優れているため精密鋳造に有用と言われている。SolidScape社のModelMakerIIなどのように精密鋳造をターゲットとしたワックス材によるRPシステムもある。このように目的を絞ることにより、性能を確保することも重要と考える。このRPモデルで鋳造した精密モデルはマニアの間で珍重されている鉄道模型などに有用であり、独自の市場を形成している。

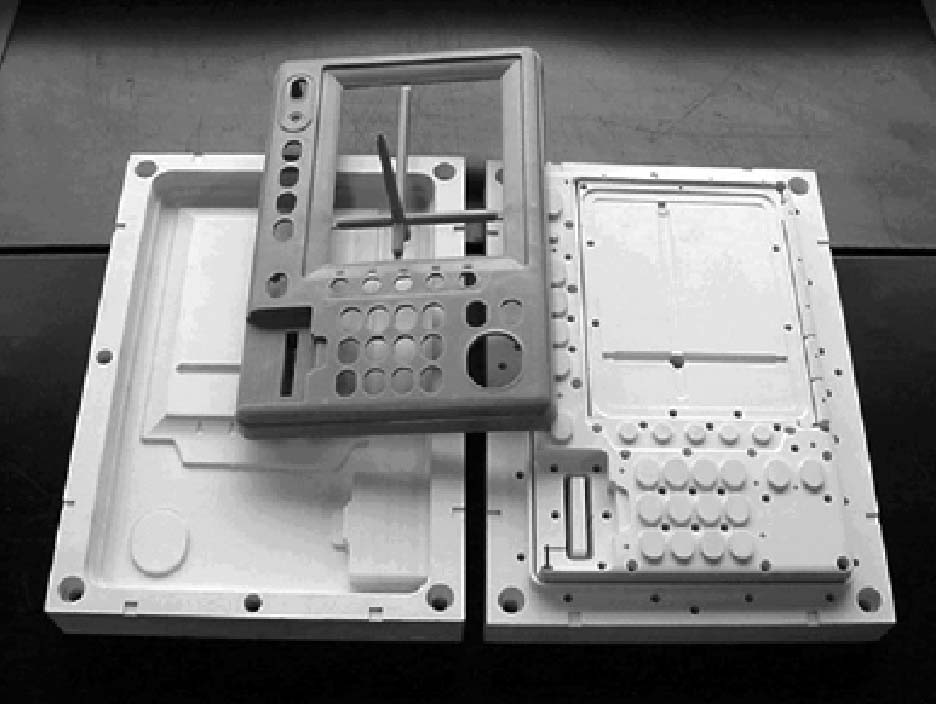

光造形法は、液状の光硬化性樹脂組成物に紫外光を照射して光硬化反応を行いながら3次元物体を得る。この光造形物が十分な強度と耐熱性を有すれば金型として利用可能と考え、筆者らにより初めて金型製作に直接応用された。これは、帝人製機のフィラー強化樹脂TSR-750シリーズである。田村と萩原等により1993年頃から、光造形法の用途開発の一環として研究が行われてきた。当初150℃程度の耐熱性を有していたが、改良を重ねて今日では300℃を超える材料も上市されている。光造形で直接型を作るためその精度はほとんど金属金型のレベルに達している。また、極めてサイズの小さい型の製作が容易であり、金属金型の不得意とするところに有利に利用可能である。しかし、逆に大きな型や深いものはあまり得意としない。この型でABS樹脂などの汎用樹脂では数十個から200個程度の射出成形が可能であり、成型物の精度も満足するレベルのものである(図-8)。帝人製機(シーメット社に継承)に引き続きJSR社もこの材料分野に参入している。最近三井等は、この直接型の利点を紹介している。成形物を得るまでの期間が1/4〜1/5に短縮され、費用対効果も大きいことが詳細に報告されている。また、(株)モルテックはこの技術の有用性に着目して積極的に技術の拡販に努めている。

図-8 シーメット社の光造形直接型とその成形物(TSR-1971樹脂による型とPP樹脂成形物)

金属粉末焼結法は炭酸ガスレーザビームの加熱により金属粉末粒子を相互に結合させ積層造形を行う方法であり、近年極めて注目されている。この方法では樹脂をコーティングした金属粉末や、セラミックス粉末などが用いられ、金型の製作が提案されている。この場合、造形直後は樹脂コーティング材が金属の周りにあるため、加熱して除去する必要がある。最近では、樹脂バインダーを要しない銅合金粉末を使ったものも現れており、直接金型の製作を容易としている。今後の発展が大いに期待されている。

セラミックス粉末の場合、多孔質のままシェルモールド鋳造法などの鋳型用として利用できる。ドイツのEOS社では粉末に鋳型用の砂を使いて積層することにより、通常の鋳型と同じように使用できるものを展開しており、鋳型業界からは抵抗なく受け入れられている。

インクジェットのノズルより、金属微粒子を液滴として連続的に滴下させ堆積固化させることにより、金属モデルの作成が可能である。この技術はMITで発明されたものであり金属型を作成するのに手軽と言われている。このものも、最終的には焼結する必要があり、精度の点から難しい点を含んでいる。一方昨年末からPROMETALという、金属微粒子層にバインダー樹脂を吹き付けグリーン体の金属モデルや型を作成し、バインダー樹脂の焼結除去後低融点金属の含浸により造形物を得る方法が実用化された。今後、積層材料やバインダーを改良することで収縮を押さえ、精度が向上することが期待できることから、将来の動向が注目される。

RPシステムの意義は文字どおり必要な形態のモデルや型を、極めて短時間で手に入れることができるところにある。今後3次元CADがパソコン上でワープロを使うように誰でも当たり前のように使われるようになって行き、それぞれのRP方式や材料が改良されCADのアウトプットとしてもっと簡便になるものと思われる。

これらRP技術から発展したラピットツーリング(RT)技術は、まだ、改善の余地を多分に含んでいる。今後、産業界に受け入れられ、当たり前の技術になるためには、材料の改良と、RTに適した手法の開発がともに必要と考える。材料だけでは解決できない場合、RTをうまく使いこなすためのエンジニアリングが必要である。さらに、製品開発に効果的な手法とするための努力が重要である。結果として、コストの低減や開発期間の短縮が可能となる。