図-1 光造形システムの原理

1. 光造形の歴史と基礎

2. 光造形用感光性樹脂とその現状

3 各社の光造形用樹脂の開発動向

4. 今後の展開

液状感光性樹脂を用いた3次元光造形(ステレオリソグラフィー)システムは、1981年小玉秀男氏(当時名古屋市工試)によって3次元プリンターとして基本コンセプトが提唱された。若干遅れて米国3M社のA.

Herbert氏が、小玉氏と独立して詳細な論文を発表した。不幸にもこれら先駆者の仕事はすぐには注目されなかったが、1984年ごろになると米国のUVP社(後の3Dシステムズ社)のC.

Hull氏および当時大阪府立総研の丸谷洋二氏(現大阪産大教授)が実用化のための技術開発に関する発表を行い、にわかに現実味を帯びた。1987年には3Dシステムズ社が世界初の実用機

SLA-1の製品化を発表し世界的に注目を得た。その翌年、日本では、三菱商事が丸谷氏の技術に基づきSOUPシステムを発表した。その後、ソニー・JSRグループがSCSシステムを発売し、実用化の段階に入った。帝人製機は1991年米国DuPont社の技術を導入し、1992年にSOLIFORMシステムを発表した。

最近特に3次元CADの普及に連れて、自動車産業、家電業界などの基幹産業分野に急速に採用されるようになった。今日では、液状光硬化性樹脂を用いるいわゆる『光造形』システムのみならず、熱可塑性樹脂を押出し積層する方式(FDM)、熱可塑性樹脂粉末の溶融接着積層方式(SLS)、紙を薄膜積層する方式(LOM)、金属粉、樹脂粉末、澱粉などを吐出させ積層する方式(Ink-Jet法)などの各種方式が開発され上市されるようになった。これらは総称してラピッドプロトタイピング(RP)システムまたは積層造形システムと呼ばれている。ここでは液状感光性樹脂を用いる光造形システムの光硬化性樹脂、特に光カチオン重合を用いる光造形用樹脂について述べる。

図-1 光造形システムの原理

液状光硬化性樹脂を用いる光造形システムの原理は、図-1で示すように、CADデータを元に作成した3次元データを硬化させるための断面データに変換し、このデータに基づき、紫外線レーザーで光硬化性樹脂を一層ずつ硬化させて目的とする3次元物体を作成するものである。

装置から見ると、ArレーザやLD励起固体レーザの紫外光をレンズ系を経由してデジタルスキャナミラーで制御しながら容器中のテーブル上で光硬化性樹脂薄膜層を一層ずつ硬化させ、所望の3次元物体を得るものである(図-2に帝人製機のシステム(SOLIFORM)のブロック図を示す)。

図-2 光造形システムのブロック図(SOLIFORM)

光造形の応用分野は(a)工業分野では、デザインモデル、ワーキングモデル、マスタモデル、木型、樹脂型、ロストワックスマスタ、真空注型マスタ、少量生産部品、真空注型型、直接射出成形型、(b)3次元コピーとしては、人体モデル、靴型、立体地図、(c)医療分野としては、手術シュミレーションモデル、補装具、教育訓練用モデルなどが挙げられる。今後、材料開発が進むにつれてこれら用途は飛躍的に拡大するものと期待される。

1-2 光造形法の要素技術

光造形の要素技術は、(A)ハードウエア、(B)ソフトウエア、(C)光硬化性樹脂が有り、更に、これらを使いこなすための(D)造形ノウハウから成り立っている。これらのうち、どの一つがかけても目的とする造形物を精度よく得ることは出来ない。

光造形用樹脂への要求特性として、以下の点が挙げられる。

(1) 樹脂粘度が低いこと

(2) 操作現場下での樹脂の安定性に優れること

(3) 硬化スピ−ドが速い(瞬間硬化)こと

(4) 多層積層三次元重合に適していること

(5) 硬化精度が優れていること

(6) 硬化時の体積収縮率が小さいこと

(7) 硬化物の機械特性が優れていること

(8) 人体への安全性が優れていること

これらの中で特に(3)硬化速度と(4)多層積層三次元重合に適していることが光造形用樹脂に特徴的な要求特性である。 光造形では3次元造形物を得るためには、通常0.1mm〜0.2mmの硬化薄層を何百層、何千層も積層する。したがって、限られた期限内に目的物を得るためには、用いる感光性樹脂の硬化速度が極めて重要である。重合領域に照射されているレ−ザ光の照射時間は積算してもマイクロ秒〜ミリ秒程度の瞬間であり、重合反応は触媒種の励起状態の寿命範囲で終了してしまうこともある。この極めて短時間に硬化反応を出来るだけ完了させることが重要となる。そのために多官能化合物を材料に採用せざるを得ず、これが得られる造形物の物性に大きく影響を及ぼすことになる。また、多層積層3次元重合の側面から見ると、薄い硬化層の積層により造形が行われるため、層間での剥離現象を防止するために層間の重合反応まで十分考慮しなくてはならない。

このような、光造形独特の事情からホトレジストやPS版などで用いられている2次元に近い概念の材料の延長上では容易に考えられない技術の壁が存在する。少なくともこの二つの要因が光造形用樹脂開発で大きな位置を占めている。

光造形で用いられる液状紫外線硬化樹脂は、光重合性オリゴマ−(広義の単量体を含む重合主剤)、反応性希釈剤および光重合開始剤を必須要素とし、これらに必要に応じて光重合助剤、添加剤、着色剤などを配合している。硬化の反応機構により大別して二つに分類することができる。一つはラジカル重合反応により硬化するタイプであり、もう一つはカチオン重合反応により硬化するタイプである。前者はアクリロイル基やビニル基が官能基であり、後者はエポキシ基やビニルエーテル基が官能基となる。また、使用される光重合性オリゴマ−の種類によって、大別して、

(a) ウレタンアクリレ−ト系

(b) エポキシアクリレ−ト系

(c) エステルアクリレ−ト系

(d) アクリレ−ト系

(e) エポキシ系

(f) ビニルエーテル系

(g) オキセタン系

とに識別される。(a)〜(d)はラジカル重合反応で硬化するタイプであり、(e)〜(g)はカチオン重合反応により硬化するタイプである。現状ではこの中で、(a)ウレタンアクリレ−ト系および(b)エポキシ系の感光性樹脂が主に使われている。この両者には一長一短があり、その目的に応じて使い分けられている。また、最近ではオキセタン化合物を用いた系もいくつか提案されるようになってきた。

ウレタンアクリレ−ト系とエポキシ系光造形用樹脂の特徴を表-1に比較して示す。ウレタンアクリレ−ト系は典型的な光ラジカル重合触媒を用いているのに対して、エポキシ系では反応スピードの点から光カチオン重合触媒にラジカル重合触媒を含むハイブリッド触媒系を用いている。

ウレタンアクリレート系 エポキシ系 皮膚刺激性 △〜○ ○ 材の選択範囲 ◎ △

(ラジカル重合)

ベンゾイル基含有化合物

(カチオン重合)

オニウム塩

反応性

厚膜硬化性

酸素硬化阻害

硬化時収縮率

自己接着性

造形精度

機械物性

ポットライフ

◎

○

△

△

○

○

◎

◎

△

○

○

○

○

○〜◎

○

臭気

△〜○

○

ウレタンアクリレート系で用いられるラジカル重合は一般的に反応速度が速いがため重合がランダム性になりやすいことが挙げられる。しかし、イソシアネート成分とアルコール成分から容易に新しいものが合成可能であり、得られる高分子主鎖中にウレタン基があるため、分子間凝集力が大きく、高分子主鎖中にポリエ−テル基を有するエポキシ系樹脂に比べ機械特性、および熱的特性は有利と考えられる。

一方、エポキシ系化合物の重合はスルホニウム塩等の光分解から誘導されるカチオン(プロトン)により重合反応が開始される。このカチオン重合反応は、ラジカル重合系と比較したとき重合速度は遅いが、逐次重合性の要素を持っており得られる重合物の収縮歪みが小さな傾向がみられる。そのため、エポキシ系の光造形樹脂は得られる造形物の寸法精度が有利であると信じられており、最近特に広く用いられるようになった。また、カチオン種はラジカル種と比較して空気による失活が少なく、空気阻害性に有利であり造形直後の造形物表面のタッキイ性(ベタツキ性)に優れている。しかし、エポキシ系樹脂の場合には選択される剤の範囲が極端に制限され、人体への安全性や高速重合の必要性から使用されている主剤は特定の脂環族エポキシ化合物に殆ど限定されている。

光造形用樹脂はエポキシ系樹脂が主流になりつつあるのが現状であるが、ウレタンアクリレ−ト系樹脂は剤の選択範囲がエポキシ系樹脂に比較して圧倒的に大きく、そのため、耐熱性、衝撃性、強度、伸度などの諸物性を特徴的に得易い。

エポキシ基の開環反応は1976年に米国のGE社にいたCrivelloとLamによって提案された。筆者がまだ、駆け出しの研究者だった頃、彼の報文の追試を真剣に行ったことを思い出す。当時は、開始剤にヨードニウム塩を用いており、安定性や効率で若干問題を有していたが、光重合反応としては画期的なものであり、大きな注目を引いた。この反応が今日の光造形用モデル樹脂に発展した。

光カチオン重合を用いる光造形樹脂は先にも述べたが(a)エポキシ系、(b)ビニルエーテル系、(c)オキセタン系がよく知られている。これらはいずれもカチオン(水素イオン)で反応が開始し、進行する。その重合メカニズムは図-3で示される。アリールスルホニウム塩が紫外光で励起し、ポリオール等の水素供与化合物から水素を引き抜き、結果として水素イオンを放出する。この水素イオンがエポキシ基、ビニルエーテル基、オキセタン基などを攻撃して反応が開始する。この反応は逐次的に進行すると信じられている。またこの反応は、いったん水素イオンが出来てしまえば光エネルギーが途絶えても進行する(暗反応という)。そのため、造形が終了した時点で十分な物性を有していなくても、ベースプレート上にとどめておくだけで硬化反応が進行し、物性が向上する。エポキシ化合物の光カチオン重合反応は比較的遅いために、次の層を作成するまで、待ち時間を多くとる必要がある。ものづくりからはできるだけ短時間に精度よく造形物を得る必要がある。そのためにラジカル重合系を共存させて反応速度を稼いでいる。

光造形用樹脂としての光カチオン重合反応のポイントは

・ 励起光波長で十分効率よく活性種が出来ること。

・ カチオンで反応が速やかに進行

すること。

・ 十分な物性が得られること。

である。このために、組成の検討が行われている。

光造形では、エポキシ化合物の他にビニルエーテル化合物の光カチオン重合を用いた樹脂がAllide

signal社より、VECTOMERとして提案された。この系ではビニルエーテルにウレタン基などの極性基を有していてもカチオン重合反応が進行することより分子設計上様々なバリエーションが考えられ、様々な物性が期待できる。当初このVECTOMERは、大きな期待を持って迎えられたが、アライド・シグナル社の販売戦略か、樹脂物性が期待したほどのものでなかったのか不明であるが、光造形樹脂グループとその知的所有権はチバ・スペシャルティーケミカルズ社に売却された。その技術を利用した樹脂と思われるものが、3Dシステムズ社のカタログにはビニルエーテルを使用したCIBA

Tool SL

5210として載っている。このカタログからは現状のエポキシ系光造形樹脂と比較して、優位点はなく、むしろ劣っている。

図-3 光カチオン重合のメカニズム-

オキセタン化合物を光造形に応用することは、オキセタン化合物をパイロット生産している東亞合成株式会社から光造形産業協会に提案があり、1官能性、2官能性、多官能性化合物の3種類が、国内の光造形樹脂メーカでテストされた。その中で、JSR社はHe-Cdレーザ用としてSCR-950として上市した。その特徴は、

高靱性・高感度・高解像度と、謳われている。3次元造形物モデルの嵌合性を示すスナップフィット性に優れており、所用エネルギーが従来のエポキシ系樹脂に比較して半分であり、シャープな造形物が得られるとしている。

我々は、オキセタン化合物はその反応性を利用してエポキシ系樹脂の反応促進剤として用いている。これは、TSR-810,

820として上市している。エポキシ化合物では反応のインダクションが長いがオキセタン化合物を用いると、ウレタンアクリレートとまでは行かないが、かなり短くなり改善される。オキセタン化合物の光反応については、東亞合成(株)の佐々木裕氏が詳しい報告を行っているのでそちらを参考にされたい。まだ、オキセタン化合物を光造形用樹脂としては使い切っていない。今後、各社のさらなる光造形樹脂開発の努力が必要である。また、オキセタン化合物の品揃えをメーカに期待したい。

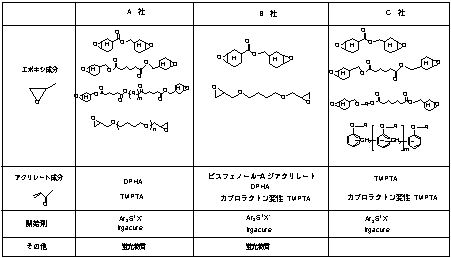

表-2に特許等から推定したエポキシ系光硬化性樹脂の代表的な組成を示す。表から分かるように、脂肪族ジエポキシドに多官能エポキシオリゴマーを主剤として、これに、造形性を向上させるために多官能アクリレートモノマーやオリゴマーを加えている。アリールスルフォニウム塩を光カチオン重合開始剤とし、また、光ラジカル開始剤、必要に応じて、反応助剤として作用するポリオール化合物をはじめとする各種添加剤を加えて樹脂組成物としている。

最近の旭電化工業(株)の公開公報(特開2000-071336)によると脂環族炭化水素環1個にOH基を二つ以上有する化合物を用いるものが提案されている。このものは、最近、定評の高いHS-680に関連するものと推定される。

また、DSM SOMOS社のSOMOS

8000シリーズでは、ポリオール化合物に高分子ポリオールが用いられているようである。光造形用エポキシ系樹脂は、エポキシ化合物が反応性の観点から脂肪族ジエポキシドにほとんど限定されているため、このように、各社は、その物性をコントロールするために、むしろポリオール化合物に工夫を凝らしているのが伺われる。

今後さらに、ユーザの要求が厳しくなることより、樹脂メーカは新規なエポキシ化合物を見つけてくるか、あるいは、エポキシ系にこだわらず他の光硬化性モノマーやオリゴマーの積極的な採用を余儀なくされているものと推定される。

我々が開発を行ってきたモデル用樹脂であるTSR-800シリーズについてその概要を述べる。その開発コンセプトはABS樹脂並の物性を目的として、(a)硬化物の物性のバランスがとれていること、(b)造形がしやすいこと、(c)収縮性が小さいことを挙げて開発した。物性のバランスについてはIPN(Interpenetrating

Polymer

Network)の思想を取り入れて、アクリル系とエポキシ系のそれぞれの良さが発揮されるような組成とした。

造形性については新しく開発した硬化深度に対する考え方を投入して、程良い硬化深度特性を示すように調製した。また、低収縮性については、嵩高い基を分子内に有するモノマーを積極的に採用することにより達成した。

TSR-800シリーズの組成は、脂環族エポキシ化合物に、嵩高い基を分子内に有する多官能アクリレートオリゴマーやモノマーを加え、アリールスルホニウム塩系光カチオン重合開始剤、ラジカル重合開始剤および各種添加剤を含有させている。この樹脂は、皮膚に対して低刺激性であり、造形性に優れた硬化深度(Dp〜0.15mm)を有している。耐衝撃性を除きほぼABS樹脂の物性に迫る性能を有している。また、造形物は後加工性が良好でネジ立てが可能なため、モデルの応用範囲を一層拡大させている。

三次元光造形システムの展開が急速に拡大するに連れて、新規樹脂開発の重要性が再認識され、各社での開発も活発になってきている。モデル用樹脂では、エポキシ系樹脂に集中されている。モデル用樹脂として、汎用プラスチックスであるABS(アクリロニトリル/ブタジエン/スチレン系)樹脂を一つの目標として開発がすすめられている。このABS樹脂は物性のバランスがとれていてかつ成形性もよく安価なため広く利用されているものである。光造形用樹脂の開発者はかなりの精力を注入しているにもかかわらず、市場にある樹脂の性能はいまだ目標のABS樹脂には到達していないのが現状である。

また、最近では、モデル用樹脂が概して脆いため、光造形物は「壊れやすい」という通説が出来てしまっている。そのために靭性に優れたものを積極的に提供しようとする動きがが各社から出てきた。

この靭性に優れたものとしてはポリプロピレン(PP)を一つの手本としている。JSR社では、SCR-710、950、

旭電化工業からはHS-674、DSM- SOMOS社からはSOMOS 8100

(JSR社からもおなじものがSCR-8100シリーズ)として出ている。また、ごく最近はチバ・スペシャルティーからとSOMOS8100シリーズと外観が非常によく似た靭性モデル用樹脂が出た。これらはエポキシ系あるいは、オキセタン系であり光カチオン重合を利用したものであるため、まだ、靭性の観点からみるとPPとは隔たりがある。光カチオン重合を利用したものでの光造形樹脂で目的を達成できるかは予想が難しい。

これらに対してごく最近

帝人製機からウレタンアクリレート系の新規樹脂TSR-1938Mが上市された。このものはエポキシやオキセタンではなかなか難しい、強度と伸度とを兼ね備えたものであり、PP

の物性をほぼ満足しており、今後の発展が大いに期待される。

このように、エポキシ系だげは達成できない物性は積極的にウレタンアクリレートを利用していくことも得策であり、今後の開発によりかなりの水準に迫ることができよう。

各社機能性樹脂の開発が重要であることを認識し、必要とする機能を十分果たすことが可能な樹脂も開発されてきており、今後、開発のスピードもさらに速まるものと思われる。

今後は、ユーザの要求が多岐にわたると推定され、その目的にあった樹脂の設計が必要となる。(a)寸法精度向上と寸法の経時変化の防止は緊急かつ重要な課題である。それに加えて(b)高機能化と耐熱性向上(〜100℃、>150℃)、機構部品への適応化(ABS樹脂と同等あるいはそれ以上の物性)も期待されている。また、ゴム系樹脂の性能向上や、(d)新規のロストワックス用樹脂の開発などが必要と考えている。さらに、光造形で作成した造形物を直接部品として利用しようとする試みも始まっている。

光造形用樹脂の開発は「ある材料を使う」から、「必要な性能をもつ材料を使う=必要な材料の開発」になってきている。そのために、樹脂開発者に新しいコンセプトに基づく材料の開発が期待されている。

1. 小玉秀男, 電子通信学会論文誌, J64-C, No.4 (1981)

2. A. J. Herbert, J. Appl. Photo. Eng., 8, 185 (1982)

3. 丸谷洋二, 特開昭60-247515

4. C. W. Hull, 特開昭62-35966

5. 帝人製機株式会社, "SOLIFORM 500B"カタログ, 1997.10、"SOLIFORM

500C,250B"カタログ, 1999.11

6. 帝人製機株式会社, SOLIFORM 用樹脂カタログ, 1997.10, 1999.3,

1999.10

7. 田村順一、萩原恒夫, オプトロニクス, No.4, 119 (1996)

8. (財)素形材センター,

平成11年度 RP最新技術動向と現状技術レベル調査研究報告書,

2000.3.31