光造形システムSOLIFORM、現状と今後の展開

帝人製機(株)オプトイメージカンパニー

萩原恒夫

1. はじめに

最近、ラピットプロトタイピング(RP)システムの必要性が盛んに説かれている。すでに利用している企業では装置の追加導入を決めたり、中小企業の技術力強化のために公設の研究機関が導入し、普及・指導に努めようとする動きも盛んである。たとえば、中小企業事業団の「ものづくり試作支援センター整備事業」などもその例である。本解説ではRPシステム、なかでも中心的存在である光造形システムとはどんなものか、なぜ注目されているか、帝人製機の光造形システムを例に取り現状とその将来性について述べる。

1.1 RPシステムの役割

RPシステムとは、CAD上で入力された3次元形状を、機械加工することなく、直接立体モデル(3次元モデル)を生成するシステムのことを指す。RPシステムが特に注目され始めた背景には次のような理由が挙げられる。

景気低迷期に、自動車、家電関連企業はもちろんのこと、ほとんどの製造業にとって、いかに開発開始から製品出荷までの時間を短縮し、コストをできるだけ下げ、消費者のニーズに

合った品質の良い製品を、安価に迅速に送り出せるかということが、生き残りをかけた大きな命題となっている。このことにRPシステムが大きく寄与すると再認識されてきたためと考えられる。これは一方、RPシステムを用いる立体造形に不可欠な

・3次元CADシステムの普及

・造形装置の機械的精度が向上すると共に、造形物の精度が向上した

・使用できる樹脂の種類が増え、RPシステムの応用範囲が広がった、

ことにもよる。

この光造形システムの果たす役割は

・意匠設計におけるデザイン評価(形状確認)

・機能評価

・真空注型や鋳造のマスターモデル

・射出成形用試作型

・実部品製造の試み

・医療分野

・その他

などが挙げられる。最近の国内のRPシステムの設置実績台数を図-1に示す。1998年までは確実にのびてきた。しかし、1999年は景気低迷の影響で前年を割り込んだ。累計ではほぼ対数的に増加しており、着実な発展を見せている。また、全世界でみると米国が全体の約60%を占め、日本や欧州のそれぞれ約5倍が設備されている。日本は、ここ1〜2年景気低迷で設置台数が伸び悩んでいるが、3次元CADの低価格化による普及がRP普及の原動力となって、今後爆発的に広まるものと推定される。

図-1 国内におけるRPシステムの販売台数推移

1.2 立体造形の歴史

液状感光性樹脂を用いた3次元光造形法(ステレオリソグラフィー)は、1981年小玉秀男氏(当時名古屋市工試)によって基本コンセプトが提唱された。小玉氏は、光造形の基本発明を1980年4月12日付けで出願した。この技術は(a)半導体の生産技術、(b) 印刷技術、(c) CAD技術の3つの技術分野の統合から生まれたといわれている。1981年11月20日に公開されたが、その後審査請求が行われなかったため、一般が自由に使える公知技術となった。。小玉氏は前記特許を出願した年(1980年)の10月にはこの技術を電気通信学会論文誌にまとめて詳細を論文として投稿し、さらに、翌年にはReview of Scientific Instrumentに投稿して、世界にその技術の斬新さを知らしめた。一方、1982年には米国3M社のA. J.

Herbert氏が独立して小玉の論文とほぼ同様な内容の研究成果をPhotographic

Engineering に発表した。しかし、不幸にもこれら先駆者たちの仕事はすぐには注目されなかった。

1984年ごろになると米国のUVP社(後の3Dシステムズ社)のC. Hull氏および大阪府立総研の丸谷洋二氏(現大阪産業大学教授)が実用化のための技術開発に関する発表行った。これらの技術発表で新しい技術がにわかに現実味を帯びた。その後、1987年には3Dシステムズ社が世界初の実用機 SLA-1の製品化を発表し世界的に注目を得た。翌年、日本では、三菱商事が丸谷氏の技術に基づきC-MET社を設立しSOUPシステムを発表した。引き続き、ソニー・JSRグループがSCSシステムを発売し、実用化の段階に入った。帝人製機は1991年米国DuPont社の技術を導入し、1992年にSOLIFORMシステムを発表した。なお、小玉氏はこの光造形の基本発明の功績により、また、C. Hull氏はこの技術の実用化に寄与した功績で、1996年英国のランク財団より、ユニークな発明に対して授与するランク賞を受賞している。

最近では、3次元CADの普及に連れて、自動車産業、家電業界などの基幹産業分野に急速にRPシステムが採用されるようになった。幸か不幸か、日本を除く欧米では3Dシステムズ社の排他的な特許のため、今日では、液状感光性樹脂を用いるいわゆる『光造形』システムのみならず、

・熱可塑性樹脂を押出し積層する方式(FDM)、

・粉末の溶融接着積層方式(SLS)、

・紙を薄膜積層する方式(LOM)、

・粉末や液体を吐出させ積層する方式(Ink-Jet法)、

などの各種積層造形方式が開発され上市されている。これらは総称してラピッドプロトタイピング(RP)システムと呼ばれている。これらのうち、FDM方式は光造形法とほぼ肩を並べるまでに成長した。日本では発明の経緯から当然、3Dシステムズ社の特許が極めて限定された狭い範囲でしか成立しなかったため、現在でも液状樹脂を用いた光造形がRPシステムの主流を占めている。

これらのRPシステムは基本的にはCADで作成した3次元モデルをZ軸方向に厚さ 0.1

〜0.2mm 程度の輪切り状にスライスし、その一層ごとのデータに基づき光硬化性液状樹脂、粉末樹脂、金属粉やワックスなどの材料の性状変化させて積み上げていくことで3次元モデルを作成する。この造形法を切削工具を用いた従来の機械加工の立体物製作法と比較すると以下のような利点が挙げられる。

・通常の切削加工が困難な自由曲面や複雑な構造(アンダーカット部など)を有する立体形状を簡単に製作することができる。

・完全自動化されたプロセスであり、装置を操作するために特別な知識、熟練が不要である。

・短時間でかつ経済的に所望のモデル製作が可能である。

・工具磨耗、騒音、振動、切削屑の発生がない。

このため、工業分野では、デザインモデル、ワーキングモデル、マスタモデル、木型、樹脂型、ロストワックスマスタ、真空注型マスタ、少量生産部品、真空注型型、直接射出成形型、3次元コピーとしては、人体モデル、靴型、立体地図、医療分野としては、手術シュミレーションモデル、補装具、教育訓練用モデルなどが挙げられる。今後、材料開発が進むにつれてこれら用途は飛躍的に拡大するものと期待される。以後、光造形システムについて詳細に解説する。

2. 光造形法

2.1 原理

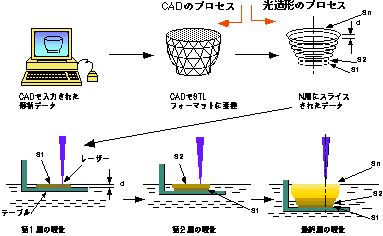

光造形法とは、光エネルギーによって液状の感光性樹脂をデータに基づき選択的に硬化させて所望の形状の3次元立体物を精度良く製作する技術を言う。図-2に従って説明すると、この技術の特徴は液状の光硬化性樹脂組成物に紫外線レーザ光を照射して光硬化反応を行いながら成形を行うことにある。

図-2 光造形システムの原理

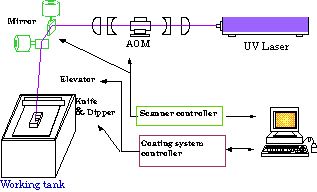

その原理は、まず、コンピュータ上の3次元CADと呼ばれる立体デザインシステムによって成形したい物品の立体形状を設計する。CADモデルをSTLフォーマットに変換する。STLとは3次元自由曲面を三角バッチの集合体で近似する方式で、CADから造形装置にデータを渡す場合に現在一般的に用いられている(ここまでがCAD側の処理、以後は造形装置側の処理)。次いで、モデルの造形装置内での配置や積層方向(モデルの置き方:正立、倒立、横転など)を決定し、コンピュータ上で前記物品データを所定の等間隔にスライスしてその断面のデータを作る。その後、サポートを配置し、レーザー走査(スキャン)速度、出力、リコーティング回数、オフセット量、収縮率などの各種パラメータを設定する。この断面データに基づいて液状の光硬化性樹脂の表面をレーザ光で走査する。すると、被照射部分の樹脂が薄く固まって断面データに対応する樹脂硬化層が形成される。樹脂硬化はテーブルの上で行われる。そして、この工程を繰り返して樹脂硬化層を次々と積層することにより、設計されたとおりの3次元立体物の形状が完成する。光造形システムの構成は各社基本的な部分は大きな差がないので帝人製機(株)のSOLIFORMシステムについて述べる。図-3にSOLIFORMシステムのブロック図を示す。Arレーザまたは半導体励起固体レーザ(以下LDレーザ)を紫外光発生源に用い、機械シャッター、光変調器(AOM)、光学レンズを通し、X方向Y方向の2つのスキャナミラーで照射位置を制御しながら感光性樹脂容器中のテーブル上に光照射する。レーザ、AOM、スキャナーミラーはコンピュータでコントロールし、テーブルもそれに伴い制御する。前記紫外光により感光性樹脂薄膜層を一層ずつ硬化させて所望の3次元物体を得るものである。

図-3 帝人製機製SOLIFORMシステムのブロック図

レーザ光の照射エネルギーを制御することにより、第1層目と第2層目とを化学的な反応により接着させる。すなわち、第2層目の照射エネルギーは第2層目を積層厚み分だけ硬化させるためのエネルギーより若干大きくすると、この第2層と第1層の間は強固に接着し、均質な硬化層が積層される。この操作を繰り返すことによりn層まで積層する。樹脂硬化層の1層は極めて薄くすれば高精度の成形を行うことができ、比較的厚くすれば高速(短時間)で成形を行うことができる。テーブルより大きなモデルの場合は分割して造形し、最終硬化の前につなぎ合わせることで一体ものを製作することができる。

全層の硬化が終了すれば、プラットフォームを最上段まで引き上げモデルをとり出す。洗浄の後、紫外線ランプを用いたポストキュア装置で最終硬化させ、不要なサポートを取り除き、研磨などを行い仕上げる。

3. 帝人製機の光造形システム

帝人製機は1991年に米国デュポン社から光造形装置のライセンスを取得し、1992年にSOLIFORM(ソリフォーム)システムとしてRP市場へ投入した。帝人製機は後発であったため、その特徴を機能性樹脂に求め、システムと樹脂とを一体で開発を進めてきた。1994年10月にタッピング可能な高精度モデル用樹脂TSR-800、1995年4月には光造形で直接、射出成形型の作成を可能とするフィラー強化樹脂TSR-752を発売し業界の注目を浴びた。その後、特徴ある機能性樹脂を次々と発表し豊富な樹脂バリエーションにより「樹脂の帝人製機」とまで評価されるようになった。この樹脂開発はそれぞれ得意分野を有する企業とファミリーを形成して対応している。当初より一連の樹脂開発を竹本油脂(株)および新中村化学工業(株)とで進めてきた。そして、2000年6月には三菱レイヨン(株)との共同開発によりRPで嘱望されてきたポリプロピレン(PP)の性能を追求した高靭性樹脂TSR-1938Mを発売し、すでに数社に納入実績を有している。システムはこのような各種樹脂に対応できるように改良・改善を進めてきた。

3.1 SOLIFORMシステムの特長

光造形ではハードウェア、ソフトウェア、光硬化性樹脂および造形ノウハウの4つが重要な構成要素となっている。SOLIFORMは、帝人製機の繊維機械や航空機器、油圧機器の分野で培った精密機械技術と制御技術を基礎とし、各種用途にあわせて独自に開発した機能性光造形用樹脂、ならびにこの樹脂の性能を発揮させるための、ソフトウエア、造形ノウハウで構成している。

ハードウエアでは、レーザ光源を従来のアルゴンレーザに代えてLDレーザを採用することにより、大きなウエイトを占めていた冷却装置が不要となり、設置面積及び運転コストの大幅削減とメンテナンスの省力化を可能にしている。最新のシステムはSOLIFORM 500C(図-4参照), SOLIFORM 250BをはじめすべてのシステムでLDレーザを採用している。このLDレーザと高速・高精度デジタルスキャンシステムの採用により、500サイズのシステムでは、最大24m/secのレーザ走査速度を有し、繰り返し精度は±40μm以内、分解能12.7μmを確保している。250Bでは、最大12m/secの走査速度と±20μmの繰り返し精度、6.35μmの分解能を達成している。これら高速・高精度なスキャンシステムにより造形時間の短縮と高精度を実現している。更に、現在、この高速性を維持し、4倍の精度向上を図った新スキャナシステムを開発中である。また、レーザ及び光学系のベースには石定盤が採用されていて、光学系の歪みを極力抑えるような設計となっている。

図-4 光造形装置の外観(帝人製機製SOLIFORM 500C)

全軸サーボ制御とそれを用いたコーティングシステム及び独自のディップコート方式により各種樹脂、特に他社にはない数万cpsに及ぶ高粘度樹脂の使用を可能にし、幅広い機能性樹脂の活用を可能としている。SOLIFORMシステムのもう一つの特徴は樹脂交換が可能なことにある。造形装置が1台あれば、コータユニット(樹脂切替え部品)の組み替えだけで多種類の樹脂に対応できる。ユーザはニーズに応じて樹脂を使い分けることが可能であり、形状確認モデルのみならず各種用途への展開を可能としている。

コントロールソフトウェアは、OSにWindowsNTを業界でいちはやく採用し、親しみやすいマウスを中心とした操作を可能としている。また、250Bはタッチパネル入力方式により、更に操作が容易となっている。表-1にSOLIFORMシステムのスペックを示す。

SOLIFORMは、STLインターフェースを標準仕様とし、STLデータプロセッサとして最も評価の高いMagicsのインターフェースも用意し、ユーザの要求に対応できるようになっている。SOLIFORMで使用するソフトウェアは、造形用データの作成処理を行うSOLIFORM・CAMと造形装置を制御するSOLIFORM・CONTROLLERに別れている。

表-1 SOLIFORMシステムのスペック

|

形式 |

SOLIFORM 500C |

SOLIFORM 250B |

|

造形最大寸法(mm) |

500x500x500 |

250x250x250 |

|

レーザ |

LD励起固体レーザ |

LD励起固体レーザ |

|

レーザ出力(mW) |

400 |

200 |

|

レーザ走査方法 |

ディジタルスキャナミラー |

ディジタルスキャナミラー |

|

最大走査速度(m/sec) |

24 |

12 |

|

繰り返し精度(mm) |

±40 |

±20 |

|

造形テーブル駆動 |

ACサーボモータ2台 |

ACサーボモータ1台 |

|

ディッパナイフ駆動 |

ACサーボモータ2台 |

ACサーボモータ1台 |

|

造形ピッチ |

0.05mm以上任意 |

0.05mm以上任意 |

|

装置外形寸法(mm) |

1,850x1,100x2,280 |

1,430x1,045x1,575 |

|

装置重量(kg) |

1,200 |

400 |

|

電源 |

AC200V3相30A |

AC100V単相30A |

|

CADインターフェース |

STL |

STL |

|

編集機能 |

SOLIFORM-CAM |

SOLIFORM-CAM |

|

造形機能 |

SOLIFORM-CONTROLLER |

SOLIFORM-CONTROLLER |

SOLIFORM・CAMでは、入力データの確認、モデル外形の3次元表示回転、拡大、縮小、ミラーコピー等の編集作業及びスライスデータの作成を行う。また、入力データに依存して発生するスライスデータの不具合を対話的に修正する機能、任意の厚さを持つシェルデータへの自動変換、光造形の原理上発生する余剰硬化層の自動補正機能及び自動サポート生成など多彩な機能により構成されている。SOLIFORM・CONTROLLERでは、多彩なスキャンパターンの設定や独自の自動露光制御により、高精度で効果的な造形を実現している。

3.2 SOLIFORMの新規システム

光造形システムが更に発展するためには、単なるモデルの作製から脱却し光造形でしか作製できないような部品を作り、それを大量生産品の一翼を担うことが重要と考えている。そのためには光造形装置を製造装置に位置づけ、そのための性能を有するシステムとその材料を開発することが重要である。その回答として我々はマルチビームシステムと一括面露光タイプ(Light Expressシリーズ)の二つを提案している。

3.2.1 マルチレーザシステム

マルチレーザシステムは、今までの1ビームで描画していたものを2本ないし4本のレーザビームを利用して描画しようとするものである。マルチビームによる利点として以下のことが挙げられる。

a. 描画スピードの高速化

b. 描画の分担による硬化ひずみの解消

c. 異なる波長ビームによる、多モードの硬化システム

d. その他

このマルチビームシステムの利点としては今までの光造形の積み重ねた技術を生かし、精度、速度で従来システムの数倍のパフォーマンスが期待できる。我々はユーザと共にこのシステムの開発を進めており、大きな可能性を秘めていると考えている。2000年末からこのシステムが本格的に稼働し、実部品作成などに活躍する。

3.2.2 Light Expressシステム

これまで述べてきたシステムはいずれの場合もレーザビームによるスポット描画、即ち一次元による描画である。このシステムの利点としては(a)ビームを細く絞ることにより高精度・微細化が期待できる。(b)単位面積あたり大きなエネルギーが取り出せる。しかし、これとは裏腹に描画スピード、言い換えれば造形速度に限界がある。この描画を2次元的即ち平面で行えば、飛躍的に造形速度の向上が期待できる。そのため、過去10年間以上に渡り数多くの研究者・開発者が検討を行ってきた。最近では大阪大学や理化学研究所のグループによる報告が顕著である。

しかし、今日まで実用化のレベルに達したものはなかった。それは、造形のための何千層にもなる断面データ(マスク)をいかに構築するかに難しさがあったためである。このマスクをいかに精度良く所定の時間に作製できるかがポイントとなる。そのマスクデータの作製の一つとして静電プリンタによる作成が提案されている。しかし、この場合エッジがシャープで必要な黒化濃度の像を安定的に作成するのはなかなかむずかしい。また、メカニカルな動作を必要とするため装置が大掛かりとなる。それを解決したのが、リンクシード社のDMD(ディジタル・マイクロミラー・デバイス)方式である。このシステムはコンピュータ制御により断面データを効率よく発生することが可能である。しかし、実用的なサイズであるA4サイズ以上の大面積を精度よく得るにはまだ、時間がかかると思われる。しかし、将来は有望な技術と期待される。

我々は、コンピュータによる制御が容易な液晶パネルを用いて断面データを安定に供給できる技術を完成させてこのLight

Expressシステムを2000年6月に発表した。この装置の概要は以下のようであり、極めて注目を浴びている。

その概要は、光源にストロボランプを用い、光学系を経て、液晶マスクで作成した断面データを介して液状または、常温固体の感光性樹脂を硬化させて三次元造形物を作成するものである。その精度は現状ではレーザ光を用いたシステムには及ばないが、拡大縮小を利用することにより、必要に応じてその精度をコントロール可能であり、そのポテンシャルは大きい。

このシステムは従来の光造形とはその造形速度で一線を画するもので、約5〜10倍の造形スピードを達成している。このシステムを用いることにより、実用部品の作成を生産レベルまでに引き上げることが可能であり、我々が提唱している製造機へ一歩近づいたことになる。もちろん、この装置、実用部品に好適な樹脂材料の開発も必要なのは言うまでもない。

3.3 SOLIFORMの光造形用樹脂

光造形法のキーポイントはその樹脂にあるといっても過言ではない。ユーザは造形により得られる樹脂硬化物を利用するため、その物性や性質が最も重要である。我々は光造形システムが真に産業界に貢献するためには、形状確認用モデルの製作にとどまらず、モデル自身が機能を有し、広範な試験に使用可能なことが重要であると考えている。

我々は、1995年4月にフィラー強化光造形用樹脂(TSR-752)で作成した型が、ABS等の汎用プラスチックスを100〜200個程度射出成形できることを初めて示した。このことは、光造形装置がいわゆるRapid Toolingの装置として利用できることを初めて証明したものである。このものは、TSR-753, 754と発展していった。

1996年10月には、耐熱性が要求されるプロトタイプの作製を目的としたTSR-910の提供を特定顧客に対して開始した。1998年には、耐熱性を飛躍的に高めた新規なウレタンアクリレートオリゴマーを開発し、TSR-920にその成果を生かした。このTSR-920により特殊用途での機能性モデルとしての可能性を提案した。

新しい材料の採用にも積極的に取り組み、1997年にはゴム様モデル樹脂TSR-1920/Bを開発した。また、高精度モデル用であるエポキシ系樹脂TSR-810ではいち早くオキセタン化合物を採用してその化合物のポテンシャルを示してきた。その後このTSR-810は精度・熱的性質等を向上させてTSR-820として上市されている。

一方、1999年6月には業界で初めてイミド系光造形樹脂を提案し、光造形装置を実部品作製のためのツールとして利用する新しい試みを開始した。

表-2に帝人製機の機能性樹脂の開発の歩みを示す。表-2から分かるように我々の狙いが当初から機能性樹脂の追求であることが理解できよう。

我々は、光造形システムをコンカレント・エンジニアリングの中核として位置づけ、そのための材料として、光造形用樹脂をそれぞれの開発のステージに合った形で配置している(図-5参照)。以下、このコンカレントエンジニアリングに位置づけられている各樹脂について詳細に述べる。

表-2 帝人製機の樹脂開発の歩み

|

発表時期 |

樹脂 |

特長 |

用途 |

|

1994.10 |

TSR-800の上市 |

エポキシ |

形状確認 |

|

1995.4 |

TSR-752の上市 |

フィラー強化 |

射出成形型 |

|

1996.10 |

TSR-910の提供開始 |

透明、HDT 100℃ |

耐熱モデル |

|

1997.1 |

TSR-753の上市 |

フィラー強化、HDT >250℃ |

射出成形型 |

|

1997.6 |

TSR-1920/Bの発表 |

ゴム硬度 A70 |

ゴム様 |

|

1998.4 |

TSR-920の上市 |

透明、HDT >120℃ |

耐熱モデル |

|

1998.10 |

TSR-1970の発表 |

フィラー強化、高曲げ弾性率 |

スーパーエンプラ |

|

1999.5 |

TSR-930の発表 |

透明、HDT >150℃ |

耐熱モデル |

|

1999.10 |

TSR-1971の発表 |

高強度、高曲げ弾性率 |

スーパーエンプラ |

|

2000.6 |

TSR-1938Mの発表 |

高伸度、スナップフィット性 |

高靱性PP性能樹脂 |

図-5 光造形を用いたコンカレント・エンジニアリング

表-3 SOLIFORM用TSR樹脂

|

|

TSR-820 |

TSR-920 |

TSR-1920/B |

TSR-1938M |

TSR-754 |

TSR-2090X |

|

粘度(cps, 25℃) |

225 |

570 |

1,040 |

1,100 |

25,000 |

300 |

|

引っ張り強度 (MPa) |

78 |

78 |

3.9 |

41 |

89 |

60.8 |

|

特徴 |

透明 |

透明 |

透明/黒 |

透明 |

灰白色 |

透明 |

|

用途 |

形状確認 |

耐熱モデル |

ゴム様モデル |

高靭性モデル |

射出成形型 |

高耐水モデル |

3.4 各樹脂とその特徴

3.4.1 デザイン/形状確認用樹脂

高精度形状確認モデル用として我々は、エポキシ系のTSR-800シリーズを提供している。この中で最新のTSR-820はガラス転移温度が135℃、高荷重熱変形温度(HDT)が62℃を達成し、通常用途での耐熱性は十分であり、形状確認用に加えて、真空注型用のマスターモデルなど広く活用されている。

a. ゴム様形状確認用TSR-1920B/1920

我々は他社に先駆けてゴム様形状確認用として黒色のTSR-1920B、及び透明タイプのTSR-1920を提供している。このものは、それぞれゴム硬度(ショアA)が約70を示し、感触はゴムのそれによく似ているため、デザイナーの感性を表現する材料として有用である。必要に応じてほとんどの色に染色が可能であることも特徴的な樹脂である。今、このゴム様樹脂が注目を集めている。その理由としては、

・人体部位のモデル用として

・機構部品のテスト用として

・各種解析のためのシュミレーションモデルとして、

有用であり、極めて確度の高い試験が可能なためである。また、ごく最近では医療モデルとして、ある種の性質が有用であることが実証されつつあるが、別の機会に述べることにする。

ゴム硬度を調節して造形可能であり"フレキシブル"な樹脂としてその用途は限りなく大きい。現状ではこの樹脂はゴム的性質について改善の余地を残しているが、ゴム架橋の概念を導入し、その性質を改善することにより大きな発展が期待される。

b. 高靱性樹脂TSR-1938M

自動車産業・家電などを中心に嵌合性を特に重要視するプロトタイプが必要とされている。この嵌合性はいわゆる"スナップフィット性"と呼ばれ最近特に注目されている。我々は、種々検討した結果、このスナップフィット性はエポキシ系の樹脂では困難と判断し、高靭性を発揮しやすいウレタンアクリレート系樹脂を選定した。既存のものでは目的とする性能を得ることが出来なかったため、三菱レイヨン(株)と共同で新規なウレタンアクリレートを開発し、これをもとにしたTSR-1938Mを発表した。この樹脂はポリプロピレン(PP)に近い靭性を有し、嵌合テスト向けのプロトタイプを作成するのに好適である。今後、さらに、耐熱性や寸法安定性を更に向上させることにより、今までの形状確認モデル用樹脂では果たせなかった嵌合性を中心とした機能性チェックに有用と考えている。

3.4.2 機能試験用透明・耐熱樹脂TSR-920

我々は、先にも述べたように、SOLIFORMの造形物を機能試験に使用することを主な目的で展開している。機能性のより高いモデルを得るためにはエンジニアリングあるいは、スーパーエンジニアリングプラスチックと同等の物性を有する材料の開発もポイントとなる。現状の材料、システムではその実現にはかなりの労力と時間がかかるものと推定される。しかし、得られる造形物の物性が全ての項目に亘って満足しなくても、目的とする機能試験に適応可能な物性を有すればその効果は大きいものと考えている。

TSR-920は、耐熱性が優れていること(HDT120℃)に加えて剛性が高いので、0.3mm〜0.4mm程度の極めて薄い箱ものの造形が可能であり、軽少単薄の要請に適うものとなっている。

これらは、機能部品の試作、機能試験モデルとして有用と考えている。この樹脂が改良を重ねて全ての項目に亘ってエンジニアリングプラスチックスの領域の物性を満足すれば、もはや形状確認用はおろか機構部品までの広い範囲で応用可能な樹脂として位置づけられるものと考えている。

3.4.3 スーパーエンジニアリング樹脂TSR-1971

スーパーエンジニアリングプラスチックの世界はほとんどがコンパウンド(フィラー入り樹脂)として利用されている。我々は、先に述べたようにフィラー強化光造形用樹脂TSR-75シリーズにより培ったこの技術をスーパーエンジニアリングプラスチックのプロトタイプとして応用することにした。その結果、フィラー入りスーパーエンジニアリング樹脂(コンパウンド)と同等な性能を有するフィラー強化光造形用樹脂TSR-1971として完成させた。このTSR-1971は表-4からも分かるように代表的なAMODEL(帝人アモコ製)と同等以上の機械物性を有している。曲げ弾性率が鋼のそれに匹敵し、また、熱線膨張係数がきわめて小さいことより、フィラー入りのスーパーエンジニアリング樹脂を用いる分野で切削加工が困難な部品などの試作に大いに活躍できるものと確信している。今後は、さらに、鋼を超える曲げ弾性率を有する材料を開拓することにより、光造形により特殊な部品づくりが可能となると考えている。

表-4 TSR-1971の物性とコンパウンドの物性比較

|

銘柄 |

TSR-1971 |

TORON |

AMODEL |

|

引っ張り強度 (MPa) |

101 |

117 |

207 |

3.4.3 イミド系樹脂TSR-2090X

光造形システムが実部品を作成する製造機となれれば、その市場はいま考えているものとは全く違った様相を呈してくるものと推定される。この時、光造形システムは新たな契機を迎えるものと考えられる。言い換えれば、光造形システムでしか作成できないような部品を作成し、かつその部品が実用に耐える性能を有しているとき、大いに注目されると思われる。現状では、光造形で得られる硬化物は必ずしも所望の性能を有していない。

我々は、このような背景を踏まえ、新規な材料を探索してきた。その結果、ある種のイミド系化合物を用いることにより今まで光造形樹脂が有していた問題点がかなり解決できることが分かった。この剤を用いることにより耐水性が飛躍的に向上した。全く新規な光造形用樹脂としてイミド系樹脂TSR-2090Xを提案した。その特長は、耐水性が抜群に優れ、水浸漬2ヶ月以上でも曲げ弾性率はほとんど低下しないことが確認されている。また、透明性にも優れている。

このイミド系樹脂は、光造形でしか製造できない実部品として利用されはじめた。我々は、今後、更にイミド本来の性能である耐熱性も優れた材料を提供すべく、新規原料デザイン及び合成検討を行っている。これらの材料が比較的安価に入手できるようになるとイミド系樹脂は光造形システムが製造機に位置づけられるような役割を果たすものと確信している。

3.4.4 直接射出成形型用フィラー強化型用樹脂

フィラー強化樹脂TSR-754はHDTが250℃以上を有し、比較的低粘度で沈降性が改善されて使いやすいものになっている。この樹脂を型材として用いることによってフィラー入りPBT、SPS、ナイロン46等のエンジニアリングプラスチックスの射出成形が可能となる。

先に述べたTSR-1971は、HDTが300℃以上を示し、曲げ弾性率が鋼のそれに匹敵し、また、熱線膨張係数がきわめて小さいために、型材としても極めて有用な材料である。TSR-754との比較では、たとえばPBT樹脂の場合、2倍以上の成形物が得られた、また型の抜き勾配を本型に近い1°程度にもすることが出来たことより、目下、広範な成形用樹脂で型材としての検証を行っている。

4. 今後の展望

光造形法は、装置・樹脂ともに改善の余地を多分に含んでいるが、産業界をはじめ、医療分野などに新たな技術革新をもたらす技術と考えられている。今後、この三次元造形システム(RPシステム)がどの方向に発展していくかを筆者なりに予想してみた。

この光造形法の意義は必要な形態のモデルや型を、極めて短時間で早く手に入れることができるところにある。今後3次元CADがパソコン上でワープロを使うように誰でも当たり前のように使われるようになっていき、それぞれの造形方式が改良されていくにつれ

、RPシステムもいずれCADのアウトプットとして、極当たり前のように使われる時代がまもなく訪れると思われる。

十数年前、200万円近くした高価なレーザプリンタを我々が数人で使い始めたように、後数年するとグループで1台のRPマシンである三次元プリンターをネットワークで共有する日も近い。CADのアウトプットとしてCADの画面上から「3D Print」というボタンを押せば、数時間後に造形物が三次元プリンターの出口から「コロン」と音をたてて出てくるようなことがやがてくるものと想像している。この造形物をエンジニアは、手にとって眺めながら次のデザインを考えるであろう。

ごく、近い将来では、機能性の追求がターゲットの一つと考えている。光造形システムが発展するためには、機能性樹脂の性能を向上させることと、製造機に位置づけられるための材料を開発することが重要であると考える。そのためには、ユーザユーザの要望に応え、新しい材料の探索と提案を積極的に行い、新しい分野の用途開拓を積極的に行うことであると考えている。

参考文献

1. 帝人製機(株), SOLIFORMカタログ, 2000年6月

2. 中川、丸谷編, 「積層造形システム-三次元コピー技術の新展開」, 工業調査会, 1996

3. 「特集-ここまでできる、RPによるダイレクト型作り」, 型技術 第13巻, No.11

(1998)

4. SOLIFORMホームページ; URL;

http://www.urban.ne.jp/home/hagi

5. Terry T. Wohler, "Wohlers Report 2000", Wohlers Associates, Fort

Collins, Colorado, USA

6. 「リンクシードシステム, 光造形を速く安く」, 日経デジタルエンジニアリング, 2000年2月号

7. 三宅、榎、森、石原, ケミカルセンサ研究会

CHS-00-7, 電気学会, 2000年4月28日

********************************************************

本総説は「JETI」2000年10月号と11月号に掲載されたものをHTML化したものである。